引言

压花加工是一种广泛应用于金属加工领域的高精度成形工艺,其采用压花模具对金属板材施加压力和剪切力,实现金属板材的三维成形。近年来,随着工业自动化水平的不断提高,伺服控制技术在压花加工中得到广泛应用。伺服控制器程序开发是实现伺服控制压花加工的关键技术环节之一。

运动控制原理

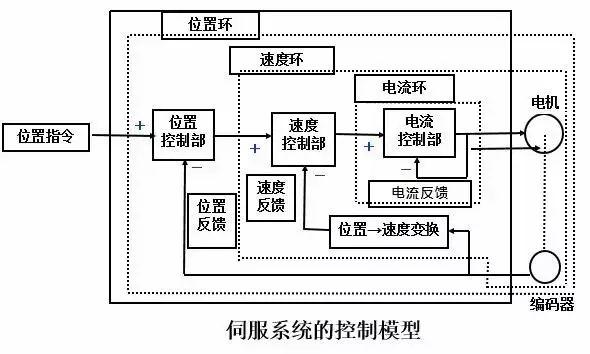

伺服控制是一种闭环控制系统,其通过检测被控对象的实际位置和目标位置之间的偏差,并产生纠正信号,驱动被控对象运动,使其实际位置跟踪目标位置。进行研究。仿真模型主要包括伺服控制器、伺服电机和压花模具。通过仿真实验,分析伺服控制器的性能,并优化程序参数。

仿真结果表明:

- 伺服控制器能够准确控制伺服电机的运动,实现压花模具的精确运动控制。

- 通过优化程序参数,可以提高伺服控制系统的稳定性和响应速度。

- 仿真研究为伺服控制器程序开发提供了有效的验证手段。

应用实例

基于本文的研究成果,已成功开发出双轴压花加工伺服控制器程序,并应用于实际压花加工生产中。该程序具有以下特点:

- 控制精度高,压花加工精度可达微米级。

- 响应速度快,能够满足高精度、高效率的压花加工需求。

- 稳定性好,在各种工况下都能保持稳定运行。

- 操作简单,易于维护。

结论

本文研究了伺服控制器程序开发技术,并通过仿真研究验证了程序的有效性。基于研究成果开发出的双轴压花加工伺服控制器程序已成功应用于实际生产,取得了良好的应用效果。该研究成果为伺服控制压花加工技术的发展提供了有力的支撑。

伺服控制技术的发展是和控制理论及控制器件的发展紧密相连,功率驱动装置的发展历史就是伺服控制技术的历史。 世界上第一个伺服系统是由美国麻省理工学院辐射实验室于1944年研制成功的火炮自动跟踪目标伺服系统。 这种早期的伺服系统是采用交磁电机扩大机—直流电动机的驱动方式,由于交磁电机的频率响应差,电动机转动部分的转动惯量及电气时间常数都比较大,因此响应速度比较慢。 第二次世界大战期间,由于军事上的需要,武器系统和飞机的控制系统以及加工复杂零件的机床控制系统均提出了大功率、高精度、快响应的系统要求。 首先液压伺服技术迅速得到发展,到了50年代末、60年代初,有关电液伺服计算的基本理论日趋完善,电液伺服系统被广泛应用于武器、军舰、航空、航天等军事部门及高精度机床控制。 伴随机电伺服系统元气件性能的突破,尤其是1957年可控的大功率半导体器件—晶闸管问世,由它组成的静止式可控整流装置无论在运行性能还是可靠性都表现出明显的优势,二十世纪70年代以来,国际上电力电子技术突飞猛进,推出了新一代的开和关都能控制的“全控式”电力电子器件,如晶闸管、大功率晶体管、场效应管等。 与此同时,稀土永磁材料的发展和电机技术的进步,相继研制出了力矩电机、印制绕组电机、无槽电机、大惯量宽调速电机等执行元件,并与脉宽调制式变压器相配合,进一步改善了伺服性能。 控制技术的发展不断对伺服系统的性能提出更高的要求,近年来,随着数字技术和计算机技术的高速发展,新型传感器件的大量涌现,使得伺服驱动控制技术有了显著进步。 特别是将计算机与伺服系统相结合,使计算机成为伺服系统中的一个环节,在伺服系统中利用计算机来完成系统的校正、改变伺服系统的增益、带宽、完成系统管理、监控等任务,使伺服系统向智能化,数字化的方向发展。 伺服控制技术新的发展和变化的主要方面如下:(1)从直流伺服驱动系统向交流伺服驱动系统的发展趋势20世纪以来,在需要可逆、可调速与高性能的电气传动技术领域,相当长的时期内几乎都是采用直流电气传动系统。 随着电力电子学、微电子技术、现代电机控制理论和计算机技术的发展,为交流电气传动产品的开发创造了有利条件,使得交流传动逐渐具备了宽调速范围、高稳速精度、快速动态响应等良好的技术性能,并实现了交流调速装置的产品系列化,由于其良好的技术性能,取代直流电动机调速传动己是必然的发展趋势。 (2)从模拟伺服系统向数字伺服系统的发展趋势在我国,数字伺服系统的研究已由实验室研究阶段步入应用阶段,在许多行业已批量生产,数字伺服系统在大多数应用场合取代模拟伺服系统将是必然趋势,产生这一趋势的原因如下:自动控制理论和计算机技术是数字伺服系统技术的两个最主要依托。 自动控制理论的高速发展,为数字伺服系统研制者提供了不少新的控制规律以及相应的分析和综合方法;计算机技术的飞速发展,为数字伺服系统研制者提供了实现这些控制规律的现实可能性。 以计算机作为控制器、基于现代控制理论的伺服系统,其品质指标无论是稳态,还是动态都相应达到了前所未有的水平,比模拟式伺服系统高得多。 (3)从经典传统伺服控制向现代伺服控制的发展趋势应用经典理论来分析伺服系统,首先必须建立数学模型,但是由于许多因素难以一一考虑,许多参数难以精确确定,这种数学模型常常不能很好地反映系统的实际情况,有时甚至会得出错误的结论。 60年代前后发展起来的现代控制理论适应了计算机的发展,具有许多经典理论难以比拟的优点。 现代控制理论在伺服系统中将得到广泛的应用,如模糊控制,自适应控制,专家控制、最优控制等先进的控制策略。 (4)高精度发展的趋势随着伺服控制系统所用的器件的高速发展、先进的控制算法在伺服控制的应用和位置测量元件的测量精度的提高,使伺服控制系统向高速、高精度方向发展,以适应现代国民经济的发展要求。 1.3伺服控制技术的特征伺服控制技术是自动化学科中与产业部门联系最紧密、服务最广泛的一个分支。 它经历了发电动机系统、交磁电机扩大机控制、晶闸管控制、晶体管控制、集成电路控制、计算机控制的发展过程,至今进入了全新的鼎盛时期。 现代伺服控制技术的主要特征为:(1)全控型电力电子器件组成的脉冲宽度调制技术在伺服系统中广泛应用。 (2)各种伺服控制元件与线路向着集成化、功能化、模块化、智能化、便于计算机控制的方向发展。 (3)伺服系统的可靠性设计及自诊断技术伴随着系统功能、性能复杂化程度的升级而受到人们的普遍重视。 1.4伺服系统的组成伺服系统是用来控制被控对象的某种状态(一般是转角和位移),使其能自动地、连续地、精确地复现输入信号的变化规律。 它的组成有检测装置,用来检测系统的输出信号,有放大装置和执行部件,为使各部件之间有效地组配和使系统具有良好的工作品质,一般还有信号转换线路和补偿装置,相应的能源设备、保护装置、控制设备和其它辅助设备。 1.5研制高精度伺服转台系统的背景和意义在军事上,雷达天线的自动瞄准跟踪控制,高射炮,战术导弹发射架的瞄准运动控制,坦克,军舰的炮塔运动控制等都是基于对二维数控转台的运动控制,所以对其进行研究有重要的现实意义。 所以说转台性能的优劣直接关系到仿真试验的可靠性和置信度,是保证航空航天型号产品及武器系统精度和性能的基础,在航空航天工业和国防建设的发展中具有重要的意义。 转台也是机电实验室中常用的实验设备,对提高实验室科技水平有着重要的意义。 在现代战争中,电子战所发挥的作用越来越重要,如两次海湾战争,美国为首的多国部队充分发挥了电子对抗设备的综合效能,使其获得了战争的巨大成功。 海湾战争的大量生动的事实,使我看到了现代战争的含义和电子战重要性。 我国周边地区局势不容乐观,特别是维护我国领土的完整性,对有分裂趋向的势力保持有足够的威慑力,在现代战争中,发展电子对抗系统是非常必要的。 过去,在电子战的领域中,人们只注意侦察、预警设备和各种干扰手段的发展,往往忽略了如何将它们有机地结合起来发挥更有效的作用。 将这些设备有机地结合起来,必须要有高性能的控制平台,这就需要对雷达伺服控制系统的跟踪、定位精度有更高的要求,研制高性能的伺服控制系统对国防事业有着重要的作用。 国内相关单位对转台伺服研究主要集中在以下三个方面:(1)对用于惯导测试和运动仿真的转台研究,用于此目的伺服转台的技术指标高,如中航303所研制的单轴,双轴,三轴惯导测试和运动仿真设备的伺服转台系统,它们典型的技术指标为角度精度是±2~±30,其中TDC-2型陀螺动态参数测试系统的转台精度在±2,STS-210P型单自由度目标视线运动仿真器,另外如航天一院102所研制的DSW-O1单轴速率位置转台的性能指标,位置分辨率为0.005,中船6354所的ST-160,ST-380型单轴位置转台。 (2)对数控机床的伺服转台的研制。 (3)对雷达伺服转台的研究,如航天二院203所研制的计算机控制的转台装置,2000年东南大学科技成果《EMC自动测试用转台和天线塔》,北京友信科技集团的URT-L-O1雷达仿真转台。 在雷达转台伺服系统中,高精度的产品还比较少,为了加快雷达伺服转台的技术水平,适应国防技术的需要,很有必要研究高精度的雷达转台伺服系统。 2.1二维转台关键技术指标参考承载能力: > 8.0 kg台面平面度: ≤0.01mm台面跳动量: ≤0.01mm轴线垂直度: ≤5水平转速: 0.1~50°/s水平转动范围: 360°俯仰转速: 0.01~50°/s俯仰转动范围: -20~90°角速率平稳度: ≤0.005°/s(360°平均)最大转动角加速度: ≥25°/s2水平、俯仰角速度精度:≤0.05mil/s(保精度角速度0.01~30°/s)水平、俯仰角分辨率: ≤1测量准确度: ≤102.2二维转台的结构设计常见二维转台整体布局分为T型和U型两种。 转台结构形式总体设计确定T型结构形式。 T型为方位轴在下,俯仰轴在上的布局优点是结构紧凑,占用空间小,适合于多传感器共用,传感器更换方便,适合用于其它大型器件的零部件。 由方位座与俯仰座构成精密伺服转台。 系统结构示意图如图2.1。 方位底座和俯仰箱体是轴系的支撑体,其结构形式和选材将是非常关键。 在满足结构刚度要求的前提下,选用合理的结构形式,尽量减轻座体的重量,并通过适当的热处理工艺,提高其机械性能。 为了确保精密转台的使用和维修方便,设计还需考虑以下措施:(1)采取降额设计,增加安全系数,确保系统安全可靠地工作。 (2)驱动电机采用直接安装,减少安装误差,确保系统的可靠性和精度要求。 (3)转台设限位装置和机电联锁装置。 (4)采用密封措施,严防雨水、尘土进入腔体。 (5)对关键结构件采用多种工艺处理,提高其机械性能和抗腐蚀能力。 (1)导电环的选择:根据设计要求,应保证导电环路不少与40环,为安全及个方面考虑,备用环路保留12环。 导电环主要技术性能指标参考:1)设计环路:52 环,合格环路:50 环2)环路电流:信号环3A/42环,功率环5A/8环3)环材料:H62表面镀覆贵金属4)刷材料:AuNi9丝-Φ0.5,Ra < 0.25)绝缘电阻(环-环、环-壳):> 500MΩ/6)抗电强度(环-环、环-壳):500V/7)检测条件:温度10~35℃、湿度≯75 %8)环接触电阻变化值:静态≯0.005Ω、动态≯0.010Ω9)转速范围:0~300r/min10)使用寿命:1×l07r11)使用环境条件:温度-45~+50℃、湿度≯85 %

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论