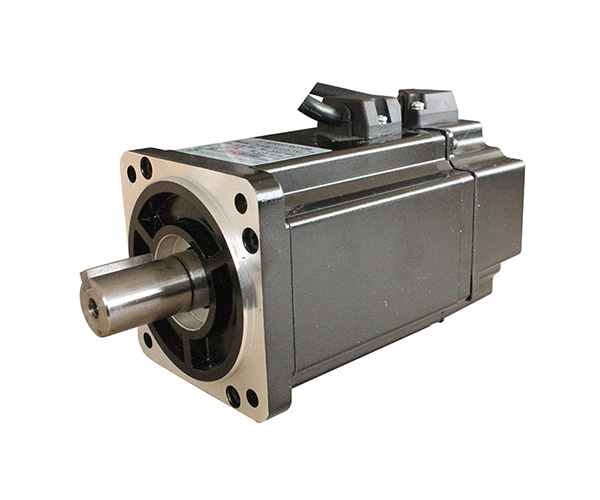

伺服电机选型大师班:优化性能、降低成本和最大化系统效率简介伺服电机是现代工业自动化中至关重要的组件,它将电能转换成机械能,精确控制运动和位置。伺服电机选型是系统设计中的一项关键任务,因为正确选择电机可以优化性能、降低成本并最大化系统效率。本文将提供一个全面的伺服电机选型指南,并通过展示示例来阐述选型过程。步骤 1:确定系统要求负载惯量:伺服电机需要克服的旋转质量(单位:kg·m²)负载转矩:驱动负载所需的力矩(单位:N·m)速度范围:电机必须运行的速度范围(单位:rpm)加速度/减速度:电机达到目标速度的速率(单位:rad/s²)精度:系统所需的精度水平(即位置和速度误差)环境条件:电机将运行的温度、湿度和其他环境条件步骤 2:计算电机转矩和转速计算持续转矩:

T_c = (J a) / t

其中:T_c:持续转矩(N·m)J:负载惯量(kg·m²)a:加速度/减速度(rad/s²)t:达到目标速度所需时间(s)计算峰值转矩:

T_p = T_c S.F.

其中:T_p:峰值转矩(N·m)S.F.:安全系数(通常为 1.5-2)计算标称速度:

N = 2πn / 60

其中:N:标称速度(rpm)n:目标速度(rad/s)步骤 3:选择电机根据计算出的转矩和转速要求,从电机制造商那里选择满足或超过这些要求的电机。考虑以下因素:电机转矩容量:电机应能够提供必要的峰值和持续转矩。

.01 kg·m²负载转矩(T) = 5 Nm速度范围(N) = 1000 rpm加速度(a) = 1000 rpm / 2 s = 52.36 rad/s²精度:未指定环境条件:温度为 40°C步骤 2:计算电机转矩和转速持续转矩(T_c) = (0.01 kg·m²) (52.36 rad/s²) / 2 s = 0.262 Nm峰值转矩(T_p) = 0.262 Nm 1.5 = 0.393 Nm标称速度(N) = 2π 1000 rpm / 60 = 104.72 rad/s步骤 3:选择电机根据转矩和转速要求,选择满足或超过以下要求的电机:峰值转矩 ≥ 0.393 Nm标称转速 ≥ 104.72 rad/s连续输出功率 ≥ 0.262 Nm 104.72 rad/s = 27.48 W步骤 4:优化性能匹配驱动器:选择一个与电机兼容且能够提供至少 10 A 电流和 24 V 电压的驱动器。调整环路增益:按照制造商的建议调整环路增益,以获得最佳精度和稳定性。配置滤波器:启用驱动器滤波器,以减少噪声和振动。步骤 5:降低成本选择合适尺寸的电机:选择满足系统要求的最小电机,例如额定转矩为 0.5 Nm 的电机。优化系统效率:确保机械设计中没有不必要的摩擦或反向力矩。步骤 6:最大化系统效率使用高效率电机:选择效率等级为 90% 或更高的电机。优化驱动器设置:调整驱动器设置以最大化电机效率,例如减少电流限制或使用再生制动。

设定条件:移动部位重量=G,摩擦系数=K(线轨一般取0.001,硬轨一般取0.01左右),丝杆节距=P,最大移动速度=S,电机转速=V,电机扭力=F首先,计算电机转速,V=S/P,这很简单其次,计算扭力,F1=(G*K*P)/(2*Pai*N)+F2N:丝杆传动效率,一般大于0.9,看你是什么丝杆F2:丝杆传动摩擦力计算出来的F1为空载的时候需要的扭力你再选择适当的加速度,车削的切削力,即可得到F=F1+GA+F3F1:刚刚计算过了,A:机床可获得的最大加速度F3:切削力(估算)电机功率=F*V/9.55,一般不需要,购买电机的时候都说扭力和最大速度

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论