PLC(可编程逻辑控制器)和变频器是工业自动化中常用的两种设备。PLC负责控制和监控整个系统,而变频器负责控制电机的速度和扭矩。为了使这些设备协同工作,需要进行同步操作。

同步程序

PLC 与变频器的同步程序通常涉及以下步骤:

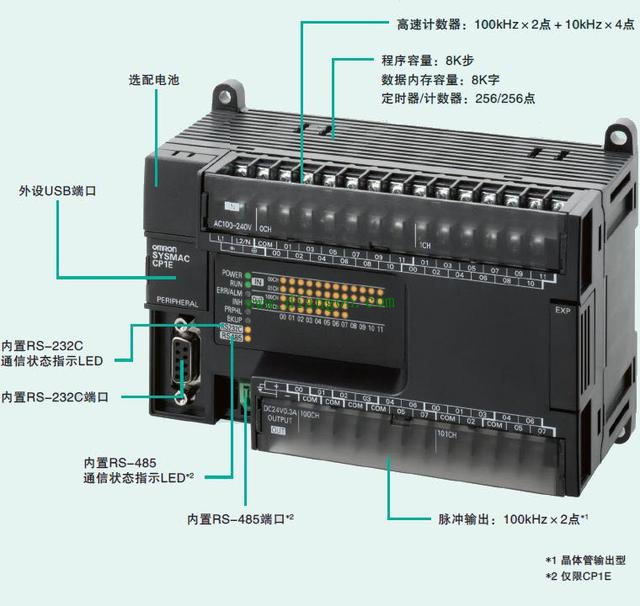

- 建立通信:PLC 和变频器之间需要建立通信链路。这可以通过使用串行协议(例如 RS-485 或 Modbus)或现场总线协议(例如 Profibus 或 Ethernet/IP)来实现。

-

配置变频器:PLC 需要向变频器发送配置参数,例如:

- 频率范围

- 加/减速时间

- 限位开关设置

- 故障代码处理

-

设置控制模式:PLC 必须将变频器设置为特定的控制模式,例如:

- 速度控制

- 转矩控制

- 位置控制

-

PLC 程序:PLC 必须编写一个程序来控制变频器。该程序通常包括:

- 启动/停止指令

- 速度或转矩设定值

- 故障监控

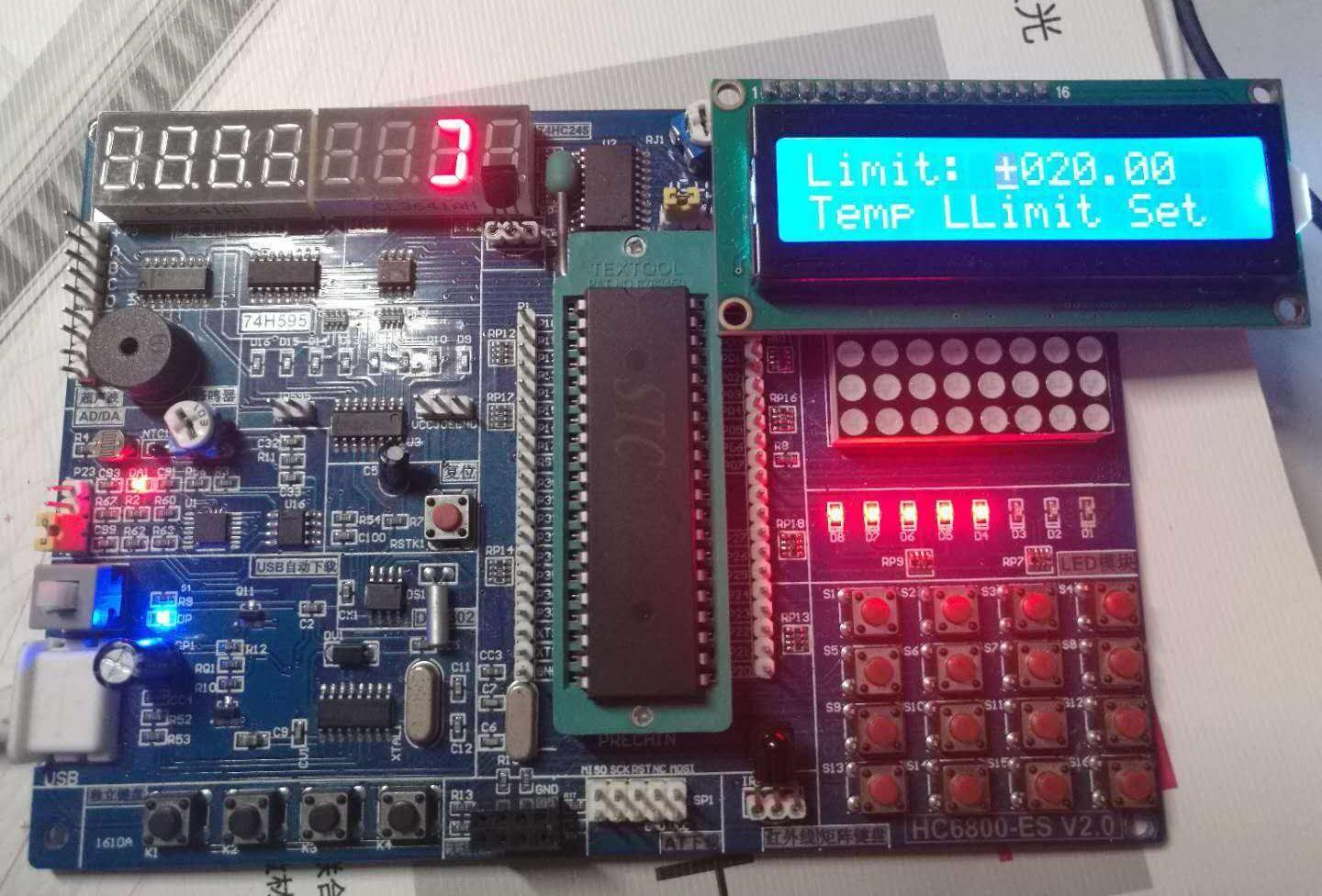

- 调试和测试:一旦完成编程,必须对系统进行调试和测试以确保其正常运行。这涉及检查通信、参数配置、控制模式和PLC程序。

通信协议

PLC 和变频器之间的通信可以通过使用不同的协议来实现,包括:

- RS-485:一种两线半双工串行协议,用于短距离通信。

- Modbus:一种广泛用于工业自动化领域的应用程序层协议,可使用串行或网络通信。

- Profibus:一种现场总线协议,用于高速数据通信和设备控制。

- Ethernet/IP:一种基于以太网协议的工业通信协议,用于设备网络和控制。

控制模式

PLC 可以使用不同的控制模式来控制变频器,包括:

- 速度控制:PLC 控制变频器的输出频率,从而控制电机的速度。

- 转矩控制:PLC 控制变频器的输出转矩,从而控制电机的转动力。

- 位置控制:PLC 控制变频器的输出位置,从而控制电机的转子位置。

注意事项

在设置 PLC 与变频器的同步操作时,需要考虑以下注意事项:

- 兼容性:确保选择的 PLC 和变频器兼容。

- 通信布线:使用合适的电缆和连接器进行通信布线。

- 参数配置:仔细配置变频器的参数以确保所需的性能。

- 故障处理:编写 PLC 程序以处理和报告变频器故障。

- 安全:确保系统符合所有适用的安全标准。

结论

PLC 与变频器的同步操作对于工业自动化系统的有效运作至关重要。通过遵循上述步骤并考虑相关的注意事项,您可以成功配置和操作这些设备,从而实现高效可靠的控制。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论