简介

PLC(可编程逻辑控制器)广泛用于工业自动化,在精确过程控制方面发挥着至关重要的作用。PID(比例-积分-微分)控制是一种常见的闭环控制算法,用于调节过程变量并使其跟踪设定值。PLC 的 PID 程序编程是实现精确过程控制的关键。PID 算法

PID 算法根据过程变量(PV)和设定值(SP)之间的误差(e)来计算控制输出(u):u = Kp e + Ki ∫e dt + Kd de/dt其中:Kp 是比例增益,决定算法对误差的反应速度。Ki 是积分增益,消除稳态误差。Kd 是微分增益,提高算法的响应性。PLC 中的 PID 程序编程

PLC 中的 PID 程序编程通过以下步骤实现:1. 定义输入和输出

过程变量(PV):测量实际过程值。设定值(SP):期望的设定值。控制输出(u):发送到执行器的控制信号。2. 定义反馈回路

反馈回路是 PID 算法的核心,通过将过程变量馈送回控制器并将其与设定值进行比较来实现。3. 定义 PID

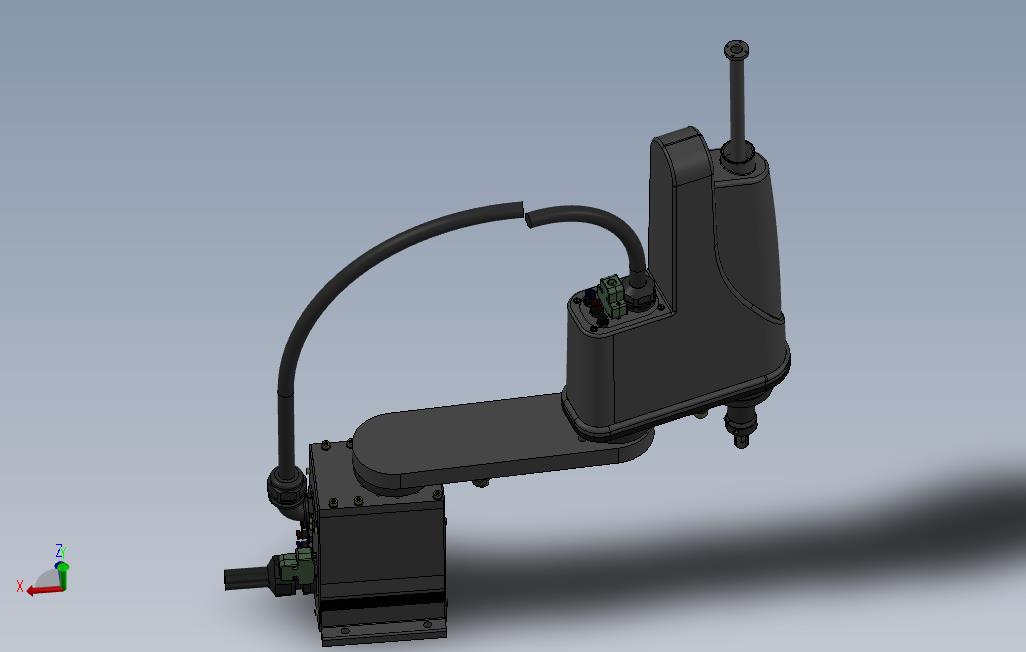

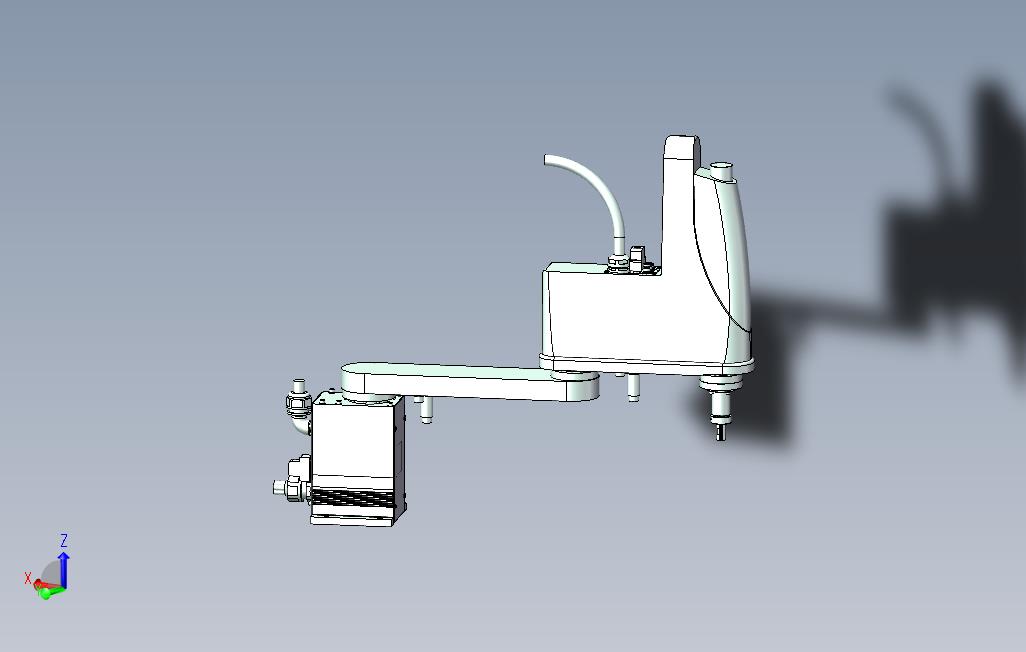

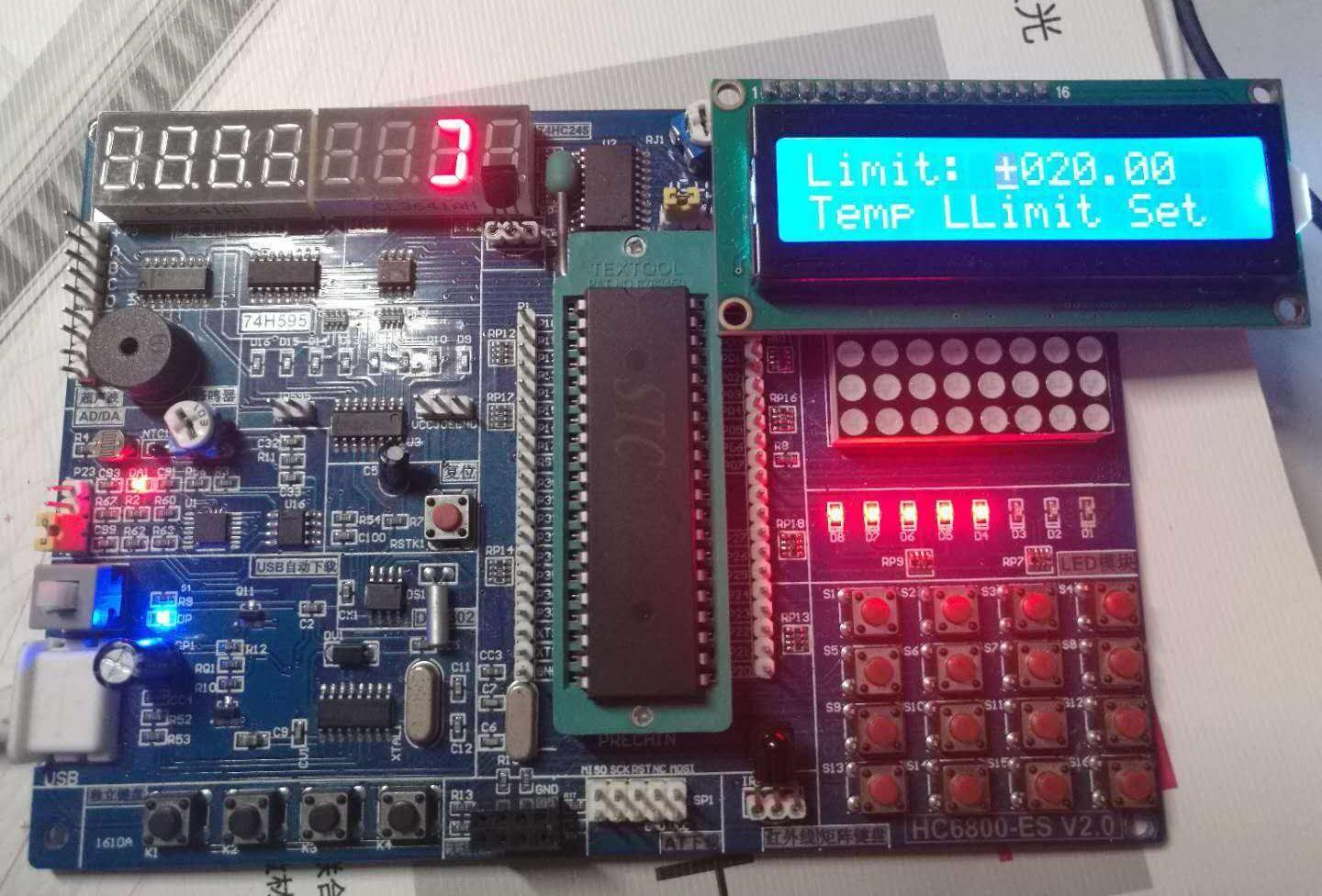

介绍西门子PLC实现PID控制的方法。 1 引言在工业生产中,常需要用闭环控制方式来实现温度、压力、流量等连续变化的模拟量控制。 无论使用模拟控制器的模拟控制系统,还是使用计算机(包括PLC)的数字控制系统,PID控制都得到了广泛的应用。 PID控制器是比例-积分-微分控制的简称,具有(1) 不需要精确的控制系统数学模型;(2) 有较强的灵活性和适应性;(3) 结构典型、程序设计简单,工程上易于实现,参数调整方便等优点。 积分控制可以消除系统的静差,微分控制可以改善系统的动态相应速度,比例、积分、微分三者有效地结合可以满足不同的控制要求。 2 PLC实现PID的控制方式2.1 PID过程控制模块这种模块的PID控制程序是PLC生产厂家设计的,并存放在模块中,用户使用时序要设置一些参数,使用起来非常方便,一个模块可以控制几路甚至几十路闭环回路。 2.2 PID功能指令现在很多PLC都有供PID控制用的功能指令,如S7-200的PID指令。 它们实际上是用于PID控制的子程序,与模拟量输入/输出模块一起使用,可以得到类似于使用PID过程控制模块的效果。 2.3 用自编的程序实现PID闭环控制有的PLC没有PID过程控制模块和PID控制用的功能指令,有时虽然可以使用PID控制指令,但是希望采用某种改进的PID控制算法。 在上述情况下都需要用户自己编制PID控制程序。 3 PLC-PID控制器的实现本文以西门子S7-200PLC为例,说明PID控制的原理及PLC的PID功能指令的使用及控制功能的实现。 3.1 PID控制器的数字化PLC的PID控制器的设计是以连续系统的PID控制规律为基础,将其数字化写成离散形式的PID控制方程,再跟据离散方程进行控制程序设计。 在连续系统中,典型的PID闭环控制系统如图1所示。 图1中sp(t)是给定值,pv(t)是反馈量,c(t)是系统的输出量,PID控制的输入输出关系式为:式中:M(t)—控制器的输出量,M0为输出的初始值;e(t)=sp(t)-pv(t)-误差信号;KC比例系数;TI-积分时间常数;TD-微分时间常数。 图1 连续闭环控制系统方框图式(1)的右边前3项分别是比例、积分、微分部分,它们分别与误差,误差的积分和微分成正比。 如果取其中的一项或两项,可以组成P、PD或PI控制器。 假设采样周期为TS,系统开始运行的时刻为t=0,用矩形积分来近似精确积分,用差分近似精确微分,将公式1离散化,第n次采样时控制器的输出为:(2)式中:en-1-第n-1次采样时的误差值;KI-积分系数;KD-微分系数。 基于PLC的闭环控制系统如图2所示。 图中的虚线部分在PLC内。 其中spn、pvn、en、Mn分别为模拟量在sp(t)、pv(t)、e(t)、M(t)在第n次采样时的数字量。 图2 PLC闭环控制系统方框图在许多控制系统内,可能只需要P、I、D中的一种或两种控制类型。 如可能只要求比例控制或比例与积分控制,通过设置参数可对回路进行控制类型进行选择。 3.2 输入输出变量的转换PID控制有两个输入量:给定值(sp)和过程变量(pv)。 多数工艺要求给定值是固定的值,如加热炉温度的给定值。 过程变量是经A/D转换和计算后得到的被控量的实测值,如加热炉温度的测量值。 给定值与过程变量都是与被控对象有关的值,对于不同的系统,它们的大小、范围与工程单位有很大的区别。 应用PLC的PID指令对这些量进行运算之前,必须将其转换成标准化的浮点数(实数)。 同样,对于PID指令的输出,在将其送给D/A转化器之前,也需进行转换。 3.3 回路输入的转换转换的第一步是将给定值或A/D转换后得到的整数值由16位整数转换成浮点数,可用下面的程序实现这种转换:XORD AC0, ACO//清除累加器MOVW AIWO, AC0//将待转化的模拟量存入累加器LDW>= AC0, 0//如果模拟量数值为正JMP 0//直接转换成实数ORD 16#FFFF0000, ACO//将AC0内的数值进行符号扩展,扩展为32位负数LBL 0DTR AC0, AC0//将32位整数转换成实数转换的下一步是将实数进一步转换成0.0~1.0之间的标准化实数,可用下面的式(3)对给定值及过程变量进行标准化:RNorm=(RRaw/Span)+Offset (3)式中:RNorm-标准化实数值;RRaw-标准化前的值;Offset-偏移量,对单极性变量为0.0,对双极性变量为0.5;Span-取值范围,等于变量的最大值减去最小值,单极性变量的典型值为,双极性变量的典型值为。 下面的程序将上述转换后得到的AC0中的双极性实数(其Span=)转换成0.0~1.0之间的实数:/R .0, AC0//累加器中的实数标准化+R 0.5, AC0//加上偏移值,使其在0.0~1.0之间MOVR ACO, VD100//加标准化后的值存入回路表内3.4 回路输出的转换回路输出即PID控制器输出,它是标准化的0.0~1.0之间的实数。 将回路输出送给D/A转换器之前,必须转换成16位二进制整数。 这一过程是将pv与sp转换成标准化数值的逆过程。 用下面的公式将回路输出转换成实数:RScal=(Mn-Offset)×Span (4)式中,RScal是回路输出对应的实数值,Mn是回路输出标准化的实数值。 下面的程序用来将回路输出转换为对应的实数:MOVR VD108, AC0//将回路输出送入累加器-R 0.5, AC0//仅双极性数才有此语句*R .0, AC0//单极性变量乘以.0用下面的指令将代表回路输出的实数转换成16位整数:ROUND AC0, AC0//将实数转换为32位整数MOVW AC0, AQW0//将16位整数写入模拟输出(D/A)寄存器3.5 PID指令及回路表S7-200的PID指令如图3所示:图3 PID指令指令中TBL是回路表的起始地址,LOOP是回路的编号。 编译时如果指令指定的回路表起始地址或回路号超出范围,CPU将生成编译错误(范围错误)仪器编译失败。 PID指令对回路表中的某些输入值不进行范围检查,应保证过程变量、给定值等不超限。 回路表参见附表。 附表 PID指令的回路表如果PID指令中的算术运算发生错误,特殊存储器SMI.1(溢出或非法数值)被置1,并将终止PID指令的执行。 要想消除错误,在下次执行PID运算之前,应改变引起运算错误的输入值,而不是更新输出值。 4 PID指令编程举例某一水箱里的水以变化速度流出,一台变频器驱动的水泵给水箱打水,以保持水箱的水位维持在满水位的75%。 过程变量由浮在水面上的水位测量仪提供,PID控制器的输出值作为变频器的速度给定值。 过程变量与回路输出均为单极性模拟量,取值范围为0.0~1.0。 本例采用PI控制器,给定值为0.75,选取控制器参数的初始值为:KC=0.25,TS=0.1s,TI=30min。 编程如下://主程序(OBI)LD SM0.1 //首次扫描时CALL 0 //调用初始化子程序//子程序LD SM0.0MOVR 0.75, VD104 //装入给定值75%MOVR 0.25, VD112 //装入回路增益0.25MOVR 0.10, VD116 //装入采样时间0.1sMOVR 30.0 VD120 //装入积分时间30minMOVR 0.0, VD124 //关闭微分作用MOVB 100, SMB34//设置定时中断0的时间间隔为100msATCH 0, 10//设定定时中断以执行PID指令ENI//允许中断,子程序0结束//中断程序0LD SM0.0LTD AIW0, AC0//单极性模拟量经A/D转换后存入累加器DTR AC0, AC0//32位整数转换为实数/R .0, AC0//标准化累加器中的实数MOVR AC0, VD100 //存入回路表LD 10.0//在自动方式下,执行PID指令PID VB100, 0//回路表的起始地址为VB100,回路号为0LD SM0.0MOVB VD108, AC0//PID控制器的输出值送入累加器*R .0 AC0//将累加器中的数值标准化ROUND AC0, AC0//实数转换为32位整数DTI AC0, AQW0//将16位整数写入到模拟量输出(D/A)寄存器5 结束语PLC实现PID控制的方法多种,直接应用PID指令来实现基于PLC的PID控制,是一种易于实现且经济实用的方法。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论