一、引言

随着科技的快速发展,机电一体化生产系统逐渐成为工业领域的重要组成部分。

在这一系统中,开关逻辑控制作为核心组成部分,发挥着至关重要的作用。

本文将对开关逻辑控制原理及其在机电一体化生产系统中的应用进行深入探讨,特别是以PLC(可编程逻辑控制器)在其中的应用为例。

二、开关逻辑控制原理

开关逻辑控制是一种基于数字逻辑电路的控制系统,通过对输入信号进行逻辑处理,产生相应的控制输出。

其主要原理包括二进制逻辑、布尔代数和逻辑门电路等。

在开关逻辑控制系统中,输入信号通常为开关状态,如开或关、有或无,通过逻辑控制器对这些信号进行处理,实现对设备的控制。

三、PLC在开关逻辑控制中的应用

1. PLC概述

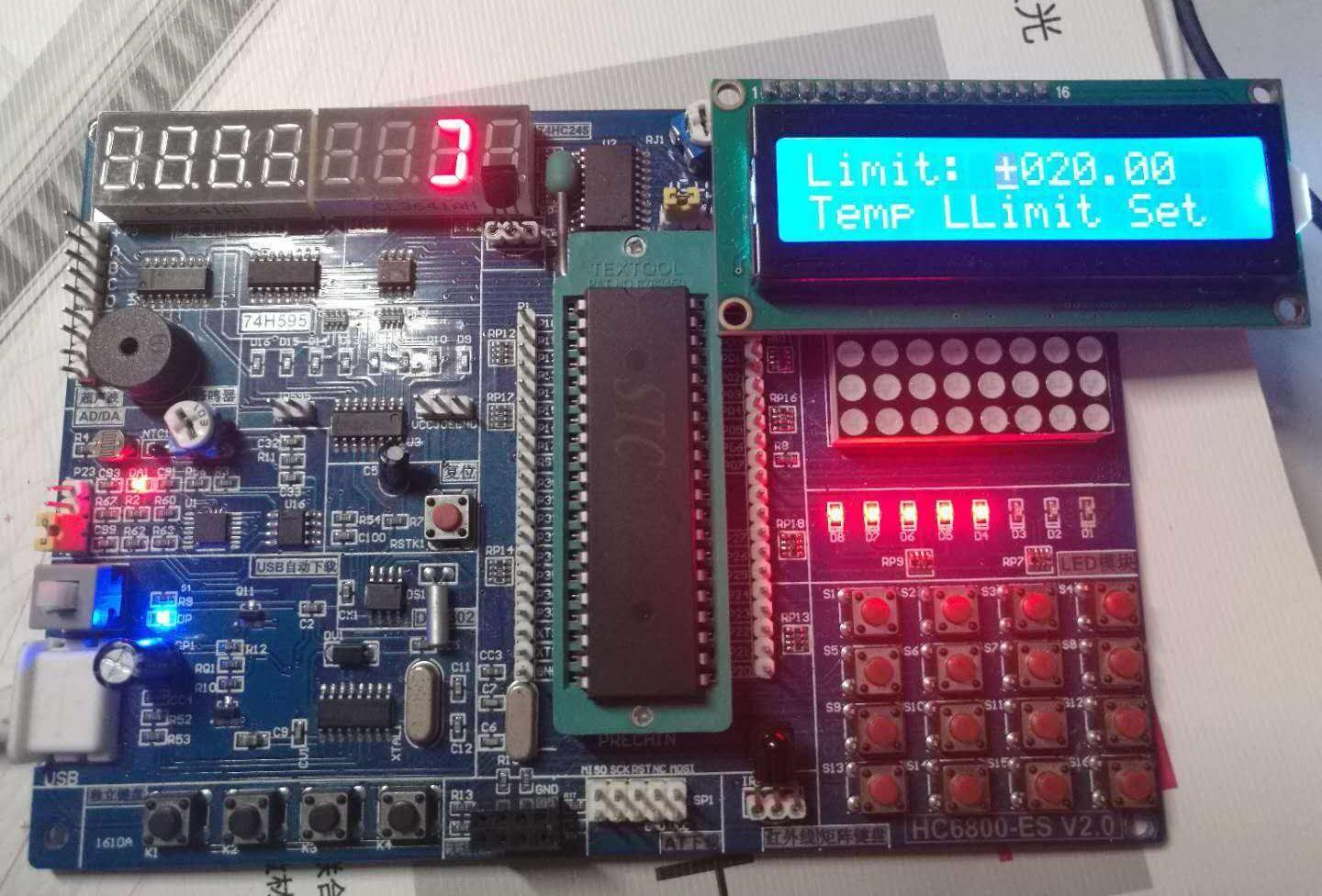

PLC,即可编程逻辑控制器,是一种专门为工业环境设计的数字计算机,主要用于控制机械运动、生产过程等。

PLC具有可靠性高、抗干扰能力强、编程简单等优点,因此在机电一体化生产系统中得到广泛应用。

2. PLC的开关逻辑控制功能

PLC通过接收来自传感器、按钮等设备的输入信号,根据预先编写的程序进行逻辑处理,然后输出控制信号,驱动执行机构进行相应动作。

在开关逻辑控制中,PLC可以实现各种复杂的逻辑控制功能,如顺序控制、定时控制、计数控制等。

3. PLC在机电一体化生产系统中的应用

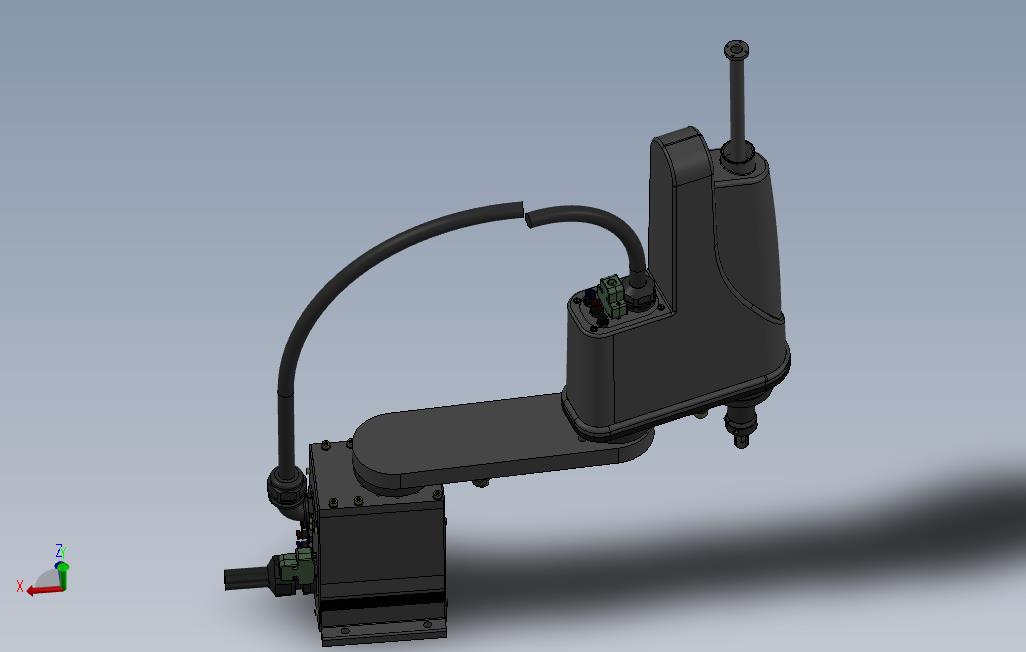

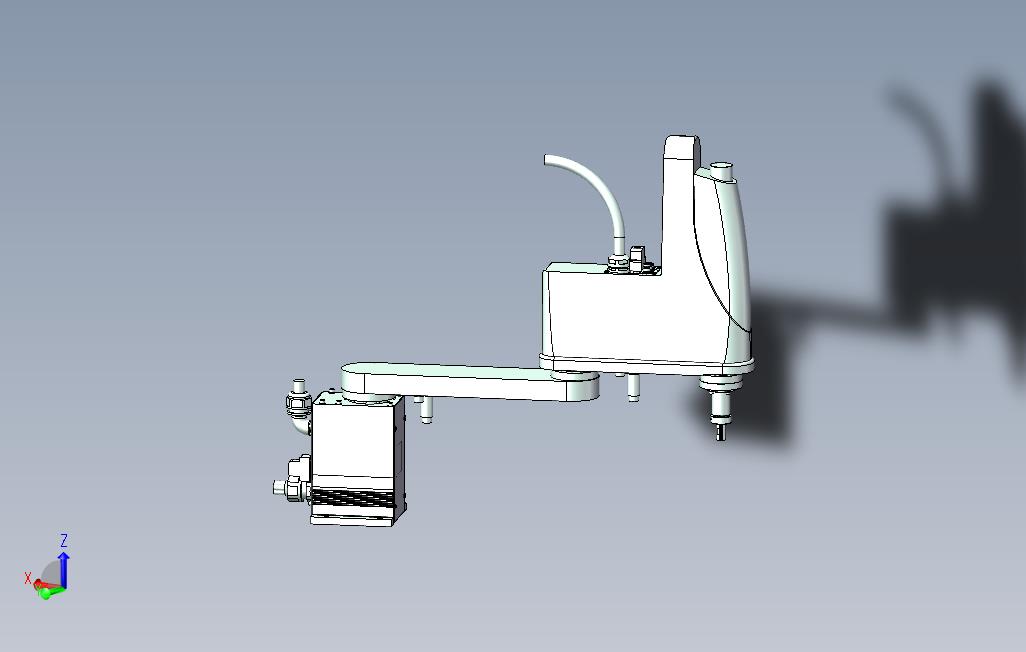

(1)自动化生产线控制:PLC可以通过接收传感器信号,实现对自动化生产线上各种设备的控制,如机床、工业机器人、输送带等。

通过逻辑控制,实现生产线的自动化运行和高效生产。

(2)运动控制:PLC可以控制机械运动,如电机的启动、停止、正反转等。

通过编写不同的程序,可以实现复杂的运动控制需求,如机器人的轨迹控制等。

(3)数据处理:PLC具有强大的数据处理能力,可以对输入信号进行实时处理,如数据的采集、分析、比较等。

通过逻辑运算,实现对生产过程的实时监控和控制。

四、开关逻辑控制在机电一体化生产系统中的实际应用

以自动化生产线上的物料分拣系统为例,该系统通过传感器检测物料的状态(如物料的有无、质量等),然后将信号传输到PLC。

PLC根据预设的逻辑程序,对信号进行逻辑处理,然后控制分拣机构进行相应动作(如将物料分拣到不同的通道)。

这一过程中,开关逻辑控制起到了关键的作用,实现了自动化生产线的高效、准确运行。

五、结论

开关逻辑控制作为机电一体化生产系统中的核心组成部分,对于实现生产过程的自动化、高效化具有重要意义。

PLC作为开关逻辑控制的重要工具,具有可靠性高、编程简单等优点,在机电一体化生产系统中得到广泛应用。

通过对开关逻辑控制原理及PLC在机电一体化生产系统中的应用进行深入研究,有助于我们更好地理解和应用这一技术,推动工业自动化的发展。

六、展望

未来,随着工业4.0和智能制造的快速发展,开关逻辑控制在机电一体化生产系统中的应用将更加广泛。

特别是在人工智能、大数据等技术的支持下,开关逻辑控制将实现更高级的功能,如自适应控制、智能决策等。

因此,深入研究开关逻辑控制原理及其在机电一体化生产系统中的应用,对于推动工业自动化和智能制造的发展具有重要意义。

PLC在机电一体化生产系统中的应用正文快照】 近年来,可编程序控制器(PLC)产品的集成度越来越高,工作速度越来越快,功能越来越强,使用越来越方便,特别是远程通信功能的实现,易于实现柔性加工和制造系统,使得PLC如虎添翼。 本文以吊扇电动机机器人装配线为例,探讨PLC在机电一体化控制系统中的应用。 一、装配控制系统的组成本感兴趣与我索取全文

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论