一、引言

在现代工业自动化领域,可编程逻辑控制器(PLC)作为核心设备,其正常运行对于生产线的稳定性和高效性至关重要。

PLC自检程序是确保PLC正常运行的关键环节,通过自检程序,可以及时发现潜在问题,避免生产事故,提高生产效率。

本文将详细解析PLC自检的重要性及其功能。

二、PLC自检的重要性

1. 预防潜在故障:PLC自检程序能够检测硬件和软件方面的潜在故障,包括输入输出模块、处理器、存储器等。通过及时发现并修复这些潜在故障,可以避免生产过程中的停机事故,保证生产线的连续运行。

2. 提高生产效率:PLC自检程序能够在短时间内完成检测,及时发现故障并报警,从而迅速排除故障,减少生产线的停机时间,提高生产效率。

3. 延长设备寿命:通过PLC自检程序,可以及时发现设备异常,避免设备在恶劣状态下长时间运行,从而延长设备的使用寿命。

4. 降低维护成本:PLC自检程序可以帮助维护人员快速定位故障点,减少排查故障的时间和人力成本,降低维护成本。

三、PLC自检功能解析

1. 硬件自检:PLC硬件自检主要包括处理器、存储器、输入输出模块等检测。在PLC上电时,硬件自检程序会检查各个模块是否正常工作,如有异常,会及时报警并指示故障点。

2. 软件自检:软件自检主要包括程序运行检测、功能块检测等。软件自检会在PLC运行时进行,检测程序是否按照预期运行,功能块是否正常工作。

3. 通讯自检:通讯自检主要检测PLC与其他设备(如触摸屏、上位机等)之间的通讯是否正常。通讯自检会检查通讯线路、通讯协议等,确保数据正确传输。

4. 电源自检:电源自检主要检测PLC电源模块是否正常工作,包括输入电压、输出电压、电流等参数。电源异常可能导致PLC工作不稳定,因此电源自检非常重要。

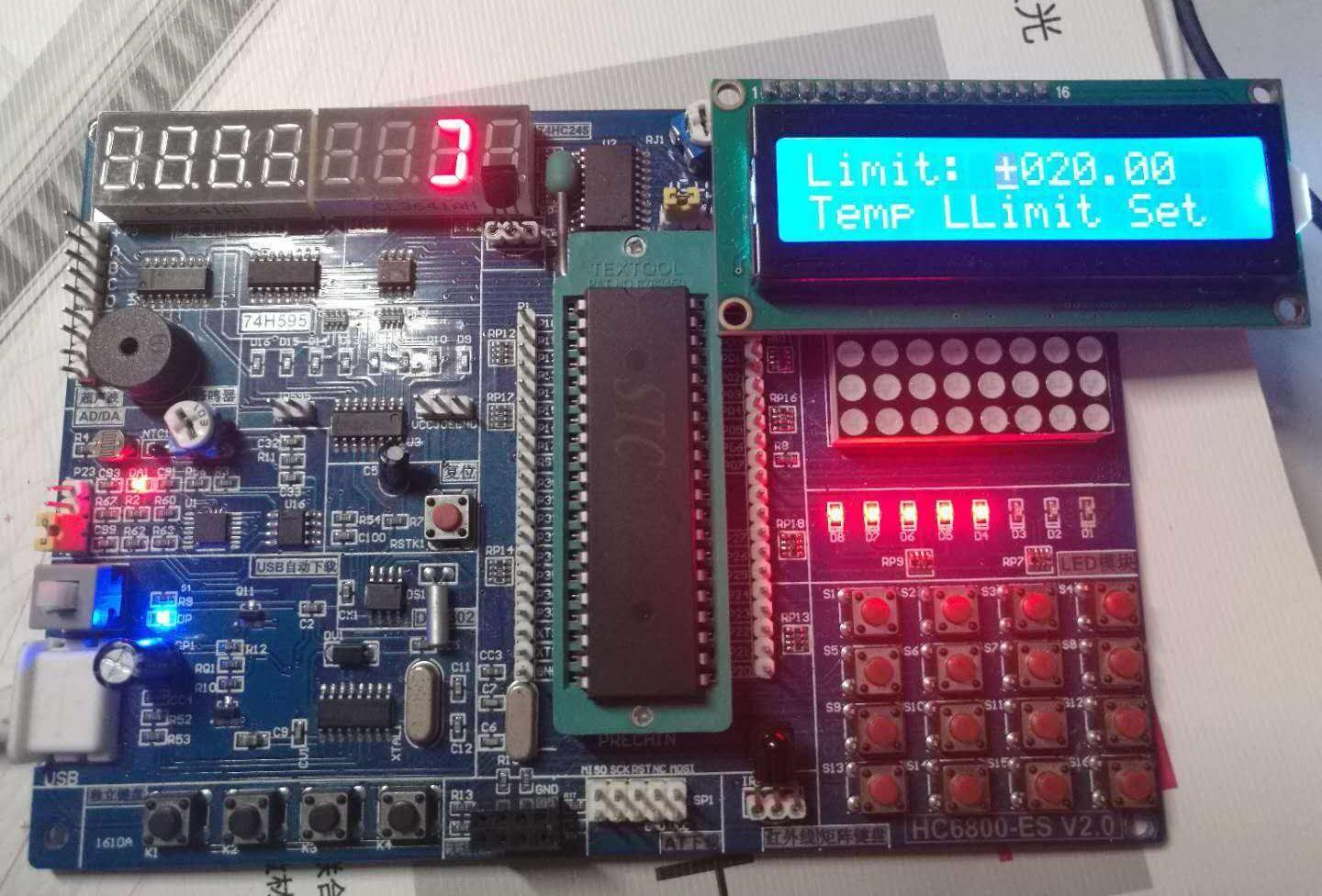

5. 报警与指示:当PLC自检程序检测到故障时,会通过报警灯、蜂鸣器等方式提示操作人员,同时会在显示屏上显示故障类型和故障点,方便维护人员快速定位并解决问题。

四、PLC自检程序实施步骤

1. 制定自检计划:根据PLC的使用情况和生产线的需求,制定定期的自检计划。

2. 实施自检:按照自检计划,对PLC进行硬件、软件、通讯和电源等方面的检测。

3. 故障分析与处理:根据自检结果,分析故障原因,定位故障点,及时进行修复。

4. 记录与总结:记录自检过程和结果,总结故障类型和处理方法,为以后的维护工作提供参考。

五、结论

PLC自检程序在保障PLC正常运行、提高生产效率、降低维护成本等方面具有重要意义。

通过对PLC的硬件、软件、通讯和电源等方面的检测,可以及时发现潜在故障,避免生产事故。

同时,通过实施自检计划,可以确保生产线的稳定运行,提高生产效率。

因此,工业企业应重视PLC自检程序的应用和实施,确保PLC的正常运行,为企业的稳定发展提供有力支持。

六、建议

1. 定期对PLC进行自检,确保设备的正常运行。

2. 根据生产线的实际情况,制定合理的自检计划。

3. 对维护人员进行培训,提高其对PLC自检程序的认识和操作技能。

4. 不断优化PLC自检程序,提高其检测精度和效率。

通过以上措施,可以进一步提高PLC的运行稳定性和生产效率,为企业的稳定发展提供有力保障。

plc的工作过程

可编程控制器的工作过程包括两部分:自诊断及通信响应的固定过程和用户程序执行过程,如图1所示。 PLC在每次执行用户程序之前,都先执行故障自诊断程序、复位、监视、定时等内部固定程序,若自诊断正常,继续向下扫描,然后PLC检查是否有与编程器、计算机等的通信请求。 如果有与计算机等的通信请求,则进行相应处理。 当PLC处于停止(STOP)状态时,只循环进行前两个过程。 而在PLC处于运行(RUN)状态时,PLC从内部处理、通信操作、输入扫描、执行用户程序、输出刷新五个工作阶段循环工作。 每完成一次以上五个阶段所需要的时间称为一个扫描周期。 用语言讲是很苍白的,建议你得去实践,东训有实操设备,有老师教,很专业。

PLC的主要功能有哪些

PLC有丰富的指令系统,有各种各样的I/O接口,通信接口,有大容量的内存,有可靠的监控系统:逻辑处理功能数据运算功能定时功能高速计数中断处理程序与数据存储功能联网通信功能总之在自动化行业应用非常广泛

简介PLC的功能及用途

1、可编程控制器简称PC,它经历了可编程序矩阵控制器PMC、可编程序顺序控制器PSC、可编程序逻辑控制器PLC和可编程序控制器PC几个不同时期。 为与个人计算机(PC)相区别,现在仍然沿用可编程逻辑控制器这个老名字。 PLC是一种数字运算的电子系统,转为在工业环境下应用而设计。 它采用可编程的存储器,用来在内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式、模拟式的输人和输出。 控制各种类型的机械或生产过程。 PLC及其有关设备,都是按易与工业控制器系统联成一体、易于扩充功能的原则设计。 PLC是一种以微处理技术为基础,将控制处理规则存储于存储器中,应用于以控制开关量为主或包括控制参量在内的逻辑控制、机电运动控制或过程控制等工业控制领域的新型工业控制装置。 2.2 PLC的特点PLC是面向用户的专用工业控制计算机,具有许多明显的特点。 1. 可靠性高,抗干扰能力强为了限制故障的发生或者在发生故障时,能很快查出故障发生点,并将故障限制在局部,各PC的生产厂商在硬件和软件方面采取了多种措施,使PC除了本身具有较强的自诊断能力,能及时给出出错信息,停止运行等待修复外,还使PC具有了很强的抗干扰能力。 2. 通用性强,控制程序可变,使用方便PLC品种齐全的各种硬件装置,可以组成能满足各种要求的控制系统,用户不必自己再设计和制作硬件装置。 用户在硬件确定以后,在生产工艺流程改变或生产设备更新的情况下,不必改变PLC的硬设备,只需改编程序就可以满足要求。 因此,PLC除应用于单机控制外,在工厂自动化中也被大量采用。 3. 功能强,适应面广现代PLC不仅有逻辑运算、计时、计数、顺序控制等功能,还具有数字和模拟量的输入输出、功率驱动、通信、人机对话、自检、记录显示等功能。 既可控制一台生产机械、一条生产线,又可控制一个生产过程。 4. 编程简单,容易掌握目前,大多数PLC仍采用继电控制形式的“梯形图编程方式”。 既继承了传统控制线路的清晰直观,又考虑到大多数工厂企业电气技术人员的读图习惯及编程水平,所以非常容易接受和掌握。 PLC在执行梯形图程序时,用解释程序将它翻译成汇编语言然后执行(PLC内部增加了解释程序)。 与直接执行汇编语言编写的用户程序相比,执行梯形图程序的时间要长一些,但对于大多数机电控制设备来说,是微不足道的,完全可以满足控制要求。 5. 减少了控制系统的设计及施工的工作量由于PLC采用了软件来取代继电器控制系统中大量的中间继电器、时间继电器、计数器等器件,控制柜的设计安装接线工作量大为减少。 同时,PLC的用户程序可以在实验室模拟调试,更减少了现场的调试工作量。 并且,由于PLC的低故障率及很强的监视功能,模块化等等,使维修也极为方便。 6. 体积小、重量轻、功耗低、维护方便PLC是将微电子技术应用于工业设备的产品,其结构紧凑,坚固,体积小,重量轻,功耗低。 并且由于PLC的强抗干扰能力,易于装入设备内部,是实现机电一体化的理想控制设备。 2.3 PLC的功能与应用可编程控制器在国内外广泛应用于钢铁、石化、机械制造、汽车装配、电力、轻纺、电子信息产业等各行各业。 目前典型的PLC功能有下面几点。 顺序控制:这是可编程控制器最广泛应用的领域,取代了传统的继电器顺序控制,例如注塑机、印刷机械、订书机械,切纸机、组合机床、磨床、装配生产线,包装生产线,电镀流水线及电梯控制等。 程控:在工业生产过程中,有许多连续变化的量,如温度、压力、流量、液体、速度、电流和电压等,称为模拟量。 可编程控制器有A/D和D/A转换模块,这样,可编程控制器可以作模拟控制用于程控。 数据处理:一般可编程控制器都设有四则运算指令,可以很方便地对生产过程中的资料进行处理。 用PLC可以构成监控系统,进行数据采集和处理、控制生产过程。 较高档次的可编程控制器都有位置控制模块,用于控制步进电动机,实现对各种机械的位置控制。 通信联网:某些控制系统需要多台PLC连接起来使用或者由一台计算机与多台PLC组成分布式控制系统。 可编程控制器的通信模块可以满足这些通信联网要求。 显示打印:可编程控制器还可以连接显示终端和打印等外围设备,从而实现显示和打印的功能。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论