一、引言

步进电机是一种广泛应用于工业自动化领域的精密控制电机。

由于其独特的运行方式和优良的性能,步进电机在制造业、医疗设备、数控机床等领域扮演着重要角色。

本文将详细解析步进电机的工作原理及其特点,帮助读者更好地了解和应用步进电机。

二、步进电机的工作原理

步进电机的工作原理基于电子与磁场的相互作用。

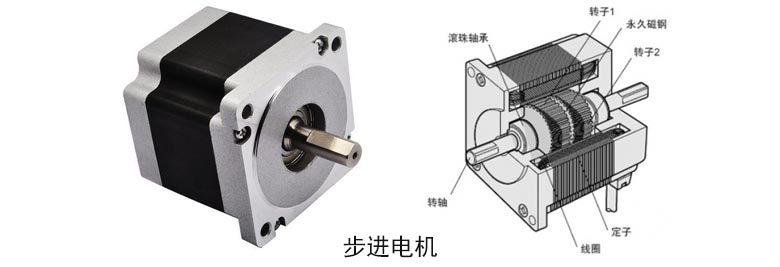

其主要组成部分包括转子(转子铁芯和磁钢)、定子(线圈和磁铁)以及控制电路。

当电流通过定子线圈时,会产生一个磁场,这个磁场与转子上的磁钢相互作用,使转子转动。

通过控制电流的通断和大小,可以精确控制电机的转动角度和速度。

这就是步进电机的基本工作原理。

具体步骤如下:

1. 定子通电产生磁场:当电流通过定子线圈时,线圈周围产生磁场。

2. 转子磁钢与定子磁场相互作用:转子上的磁钢受到定子磁场的作用力,开始转动。

3. 转子转动:随着电流的通断和变化,转子持续转动,完成从静止到运动的转换。

4. 控制电路调节电机运动:通过控制电路,可以调节电流的通断和大小,从而精确控制电机的转动角度、速度和方向。

三、步进电机的特点

1. 精确的控制:步进电机通过控制电流脉冲实现精确的角度控制,因此具有极高的位置精度。

2. 高效的运行:步进电机的运行效率较高,能够在较低的速度下提供较大的转矩。

3. 简单的控制:步进电机的控制相对简单,只需控制电流脉冲的数量和频率即可实现精确控制。

4. 广泛的应用范围:步进电机适用于多种应用场景,包括数控机床、打印机、医疗器械、自动化设备等。

5. 良好的动态特性:步进电机具有良好的启动和停止特性,能够在短时间内达到稳定运行状态。

6. 较高的可靠性:步进电机的结构紧凑,寿命长,具有较高的可靠性。

四、步进电机的类型及应用

根据结构和工作原理的不同,步进电机可分为多种类型,如反应式步进电机、永磁式步进电机、混合式步进电机等。

不同类型的步进电机具有不同的特点和优势,适用于不同的应用场景。

1. 反应式步进电机:具有较高的力矩和动态响应特性,适用于需要快速启动和停止的应用场景。

2. 永磁式步进电机:具有较高的运行效率和较长的寿命,适用于长时间连续运行的应用场景。

3. 混合式步进电机:结合了反应式和永磁式步进电机的优点,具有较高的力矩和精度,适用于高精度和高动态响应的应用场景。

五、结论

步进电机作为一种精密控制电机,在工业自动化领域具有广泛的应用。

本文详细解析了步进电机的工作原理及其特点,帮助读者更好地了解和应用步进电机。

在实际应用中,应根据具体的应用场景和需求选择合适的步进电机类型,以实现最佳的性能和效果。

随着技术的不断进步,步进电机将在更多领域得到应用,为工业自动化的发展做出更大的贡献。

六、建议和展望

1. 在选择步进电机时,应根据实际需求进行选型,包括所需转矩、精度、速度范围等参数。

2. 在使用过程中,应定期对步进电机进行检查和维护,确保其正常运行。

3. 随着技术的不断发展,步进电机的性能将进一步提升,如更高的精度、更大的转矩、更高的效率等。

4. 未来的步进电机可能会与其他技术相结合,如智能控制、物联网等,实现更高级的功能和应用。

5. 科研机构和企业应加大在步进电机技术研发上的投入,推动步进电机的技术创新和产业发展。

电机技术步进电动机原理

步进电动机是一种执行机构,它能将电脉冲转化为精确的角位移。 当接收到脉冲信号时,它会按设定方向转动一个固定角度(步距角),通过调整脉冲数量控制角位移,通过控制脉冲频率调整转速和加速度。 这种电机没有累积误差,非常适合开环控制,如在定位和速度控制中应用广泛。

目前市场上的步进电机种类多样,包括反应式步进电机(VR)、永磁式步进电机(PM)、混合式步进电机(HB)和单相式步进电机等,各有其特点和适用场景。

与之不同的是,伺服电机内部结构更为复杂,转子由永磁铁组成,驱动器通过控制电磁场使其转动,并通过编码器反馈信息进行精确调整。 伺服电机的精度取决于编码器的精度。

尽管步进电机在特定应用中表现出色,但其使用并不像常规电机那样简单,它需要一套完整的控制系统,包括双环形脉冲信号和功率驱动电路。 这需要专业的知识和技能,因此正确选择和使用步进电机并非易事,涉及到机械、电机、电子和计算机等多个领域的知识。

当前,步进电机市场虽然供应商众多,但拥有自主研发能力的厂家寥寥无几,大部分仅能进行模仿生产,这在产品选型和使用过程中可能会带来困扰。 为了帮助用户更好地理解和应用感应子式步进电机,我们选择以此为例,详细阐述其基本工作原理,希望能对大家的选型、使用和设备改进提供一些指导。

扩展资料电机技术,电机的技术要求包括:额定值;工作制与定额;运行条件;绝缘等级与温升;介电性能;外壳防护等级;冷却方法;结构及安装形式;线端标志和旋转方向;外形和安装尺寸及其公差;噪声与震动限值;电气性能;工作期限或可靠性;表观质量;电机的安全性能等

介绍一下步进电机

步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。 在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。 这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。 使得在速度、位置等控制领域用步进电机来控制变的非常的简单。 虽然步进电机已被广泛地应用,但步进电机并不能象普通的直流电机,交流电机在常规下使用。 它必须由双环形脉冲信号、功率驱动电路等组成控制系统方可使用。 因此用好步进电机却非易事,它涉及到机械、电机、电子及计算机等许多专业知识。 目前,生产步进电机的厂家的确不少,但具有专业技术人员,能够自行开发,研制的厂家却非常少,大部分的厂家只一、二十人,连最基本的设备都没有。 仅仅处于一种盲目的仿制阶段。 这就给用户在产品选型、使用中造成许多麻烦。 签于上述情况,我们决定以广泛的感应子式步进电机为例。 叙述其基本工作原理。 望能对广大用户在选型、使用、及整机改进时有所帮助。 二、感应子式步进电机工作原理(一)反应式步进电机原理由于反应式步进电机工作原理比较简单。 下面先叙述三相反应式步进电机原理。 1、结构:电机转子均匀分布着很多小齿,定子齿有三个励磁绕阻,其几何轴线依次分别与转子齿轴线错开。 0、1/3て、2/3て,(相邻两转子齿轴线间的距离为齿距以て表示),即A与齿1相对齐,B与齿2向右错开1/3て,C与齿3向右错开2/3て,A与齿5相对齐,(A就是A,齿5就是齿1)2、旋转:如A相通电,B,C相不通电时,由于磁场作用,齿1与A对齐,(转子不受任何力以下均同)。 如B相通电,A,C相不通电时,齿2应与B对齐,此时转子向右移过1/3て,此时齿3与C偏移为1/3て,齿4与A偏移(て-1/3て)=2/3て。 如C相通电,A,B相不通电,齿3应与C对齐,此时转子又向右移过1/3て,此时齿4与A偏移为1/3て对齐。 如A相通电,B,C相不通电,齿4与A对齐,转子又向右移过1/3て这样经过A、B、C、A分别通电状态,齿4(即齿1前一齿)移到A相,电机转子向右转过一个齿距,如果不断地按A,B,C,A……通电,电机就每步(每脉冲)1/3て,向右旋转。 如按A,C,B,A……通电,电机就反转。 由此可见:电机的位置和速度由导电次数(脉冲数)和频率成一一对应关系。 而方向由导电顺序决定。 不过,出于对力矩、平稳、噪音及减少角度等方面考虑。 往往采用A-AB-B-BC-C-CA-A这种导电状态,这样将原来每步1/3て改变为1/6て。 甚至于通过二相电流不同的组合,使其1/3て变为1/12て,1/24て,这就是电机细分驱动的基本理论依据。 不难推出:电机定子上有m相励磁绕阻,其轴线分别与转子齿轴线偏移1/m,2/m……(m-1)/m,1。 并且导电按一定的相序电机就能正反转被控制——这是步进电机旋转的物理条件。 只要符合这一条件我们理论上可以制造任何相的步进电机,出于成本等多方面考虑,市场上一般以二、三、四、五相为多。 3、力矩:电机一旦通电,在定转子间将产生磁场(磁通量Ф)当转子与定子错开一定角度产生力F与(dФ/dθ)成正比 S 其磁通量Ф=Br*S Br为磁密,S为导磁面积 F与L*D*Br成正比L为铁芯有效长度,D为转子直径 Br=N·I/R N·I为励磁绕阻安匝数(电流乘匝数)R为磁阻。 力矩=力*半径力矩与电机有效体积*安匝数*磁密成正比(只考虑线性状态)因此,电机有效体积越大,励磁安匝数越大,定转子间气隙越小,电机力矩越大,反之亦然。 (二)感应子式步进电机1、特点:感应子式步进电机与传统的反应式步进电机相比,结构上转子加有永磁体,以提供软磁材料的工作点,而定子激磁只需提供变化的磁场而不必提供磁材料工作点的耗能,因此该电机效率高,电流小,发热低。 因永磁体的存在,该电机具有较强的反电势,其自身阻尼作用比较好,使其在运转过程中比较平稳、噪音低、低频振动小。 感应子式步进电机某种程度上可以看作是低速同步电机。 一个四相电机可以作四相运行,也可以作二相运行。 (必须采用双极电压驱动),而反应式电机则不能如此。 例如:四相,八相运行(A-AB-B-BC-C-CD-D-DA-A)完全可以采用二相八拍运行方式.不难发现其条件为C=,D=. 一个二相电机的内部绕组与四相电机完全一致,小功率电机一般直接接为二相,而功率大一点的电机,为了方便使用,灵活改变电机的动态特点,往往将其外部接线为八根引线(四相),这样使用时,既可以作四相电机使用,可以作二相电机绕组串联或并联使用。 2、分类感应子式步进电机以相数可分为:二相电机、三相电机、四相电机、五相电机等。 以机座号(电机外径)可分为:42BYG(BYG为感应子式步进电机代号)、57BYG、86BYG、110BYG、(国际标准),而像70BYG、90BYG、130BYG等均为国内标准。 3、步进电机的静态指标术语相数:产生不同对极N、S磁场的激磁线圈对数。 常用m表示。 拍数:完成一个磁场周期性变化所需脉冲数或导电状态用n表示,或指电机转过一个齿距角所需脉冲数,以四相电机为例,有四相四拍运行方式即AB-BC-CD-DA-AB,四相八拍运行方式即 A-AB-B-BC-C-CD-D-DA-A.步距角:对应一个脉冲信号,电机转子转过的角位移用θ表示。 θ=360度(转子齿数J*运行拍数),以常规二、四相,转子齿为50齿电机为例。 四拍运行时步距角为θ=360度/(50*4)=1.8度(俗称整步),八拍运行时步距角为θ=360度/(50*8)=0.9度(俗称半步)。 定位转矩:电机在不通电状态下,电机转子自身的锁定力矩(由磁场齿形的谐波以及机械误差造成的)静转矩:电机在额定静态电作用下,电机不作旋转运动时,电机转轴的锁定力矩。 此力矩是衡量电机体积(几何尺寸)的标准,与驱动电压及驱动电源等无关。 虽然静转矩与电磁激磁安匝数成正比,与定齿转子间的气隙有关,但过份采用减小气隙,增加激磁安匝来提高静力矩是不可取的,这样会造成电机的发热及机械噪音。 4、步进电机动态指标及术语:1、步距角精度:步进电机每转过一个步距角的实际值与理论值的误差。 用百分比表示:误差/步距角*100%。 不同运行拍数其值不同,四拍运行时应在5%之内,八拍运行时应在15%以内。 2、失步:电机运转时运转的步数,不等于理论上的步数。 称之为失步。 3、失调角:转子齿轴线偏移定子齿轴线的角度,电机运转必存在失调角,由失调角产生的误差,采用细分驱动是不能解决的。 4、最大空载起动频率:电机在某种驱动形式、电压及额定电流下,在不加负载的情况下,能够直接起动的最大频率。 5、最大空载的运行频率:电机在某种驱动形式,电压及额定电流下,电机不带负载的最高转速频率。 6、运行矩频特性:电机在某种测试条件下测得运行中输出力矩与频率关系的曲线称为运行矩频特性,这是电机诸多动态曲线中最重要的,也是电机选择的根本依据。 如下图所示:其它特性还有惯频特性、起动频率特性等。 电机一旦选定,电机的静力矩确定,而动态力矩却不然,电机的动态力矩取决于电机运行时的平均电流(而非静态电流),平均电流越大,电机输出力矩越大,即电机的频率特性越硬。 其中,曲线3电流最大、或电压最高;曲线1电流最小、或电压最低,曲线与负载的交点为负载的最大速度点。 要使平均电流大,尽可能提高驱动电压,使采用小电感大电流的电机。 7、电机的共振点: 步进电机均有固定的共振区域,二、四相感应子式步进电机的共振区一般在180-250pps之间(步距角1.8度)或在400pps左右(步距角为0.9度),电机驱动电压越高,电机电流越大,负载越轻,电机体积越小,则共振区向上偏移,反之亦然,为使电机输出电矩大,不失步和整个系统的噪音降低,一般工作点均应偏移共振区较多。 8、电机正反转控制: 当电机绕组通电时序为AB-BC-CD-DA或()时为正转,通电时序为DA-CA-BC-AB或()时为反转。 三、驱动控制系统组成使用、控制步进电机必须由环形脉冲,功率放大等组成的控制系统,其方框图如下:1、脉冲信号的产生。 脉冲信号一般由单片机或CPU产生,一般脉冲信号的占空比为0.3-0.4左右,电机转速越高,占空比则越大。 2、信号分配我厂生产的感应子式步进电机以二、四相电机为主,二相电机工作方式有二相四拍和二相八拍二种,具体分配如下:二相四拍为,步距角为1.8度;二相八拍为,步距角为0.9度。 四相电机工作方式也有二种,四相四拍为AB-BC-CD-DA-AB,步距角为1.8度;四相八拍为AB-B-BC-C-CD-D-AB,(步距角为0.9度)。 3、功率放大功率放大是驱动系统最为重要的部分。 步进电机在一定转速下的转矩取决于它的动态平均电流而非静态电流(而样本上的电流均为静态电流)。 平均电流越大电机力矩越大,要达到平均电流大这就需要驱动系统尽量克服电机的反电势。 因而不同的场合采取不同的的驱动方式,到目前为止,驱动方式一般有以下几种:恒压、恒压串电阻、高低压驱动、恒流、细分数等。 为尽量提高电机的动态性能,将信号分配、功率放大组成步进电机的驱动电源。 我厂生产的SH系列二相恒流斩波驱动电源与单片机及电机接线图如下:说明:CP 接CPU脉冲信号(负信号,低电平有效)OPTO 接CPU+5VFREE 脱机,与CPU地线相接,驱动电源不工作DIR 方向控制,与CPU地线相接,电机反转VCC 直流电源正端GND 直流电源负端 A 接电机引出线红线接电机引出线绿线 B 接电机引出线黄线接电机引出线蓝线 步进电机一经定型,其性能取决于电机的驱动电源。 步进电机转速越高,力距越大则要求电机的电流越大,驱动电源的电压越高。 电压对力矩影响如下:4、细分驱动器在步进电机步距角不能满足使用的条件下,可采用细分驱动器来驱动步进电机,细分驱动器的原理是通过改变相邻(A,B)电流的大小,以改变合成磁场的夹角来控制步进电机运转的。 四、步进电机的应用(一)步进电机的选择步进电机有步距角(涉及到相数)、静转矩、及电流三大要素组成。 一旦三大要素确定,步进电机的型号便确定下来了。 1、步距角的选择电机的步距角取决于负载精度的要求,将负载的最小分辨率(当量)换算到电机轴上,每个当量电机应走多少角度(包括减速)。 电机的步距角应等于或小于此角度。 目前市场上步进电机的步距角一般有0.36度/0.72度(五相电机)、0.9度/1.8度(二、四相电机)、1.5度/3度(三相电机)等。 2、静力矩的选择步进电机的动态力矩一下子很难确定,我们往往先确定电机的静力矩。 静力矩选择的依据是电机工作的负载,而负载可分为惯性负载和摩擦负载二种。 单一的惯性负载和单一的摩擦负载是不存在的。 直接起动时(一般由低速)时二种负载均要考虑,加速起动时主要考虑惯性负载,恒速运行进只要考虑摩擦负载。 一般情况下,静力矩应为摩擦负载的2-3倍内好,静力矩一旦选定,电机的机座及长度便能确定下来(几何尺寸)3、电流的选择静力矩一样的电机,由于电流参数不同,其运行特性差别很大,可依据矩频特性曲线图,判断电机的电流(参考驱动电源、及驱动电压)4、力矩与功率换算步进电机一般在较大范围内调速使用、其功率是变化的,一般只用力矩来衡量,力矩与功率换算如下:P= Ω·M Ω=2π·n/60 P=2πnM/60其P为功率单位为瓦,Ω为每秒角速度,单位为弧度,n为每分钟转速,M为力矩单位为牛顿·米P=2πfM/400(半步工作)其中f为每秒脉冲数(简称PPS)(二)、应用中的注意点1、步进电机应用于低速场合---每分钟转速不超过1000转,(0.9度时6666PPS),最好在1000-3000PPS(0.9度)间使用,可通过减速装置使其在此间工作,此时电机工作效率高,噪音低。 2、步进电机最好不使用整步状态,整步状态时振动大。 3、由于历史原因,只有标称为12V电压的电机使用12V外,其他电机的电压值不是驱动电压伏值,可根据驱动器选择驱动电压(建议:57BYG采用直流24V-36V,86BYG采用直流50V,110BYG采用高于直流80V),当然12伏的电压除12V恒压驱动外也可以采用其他驱动电源,不过要考虑温升。 4、转动惯量大的负载应选择大机座号电机。 5、电机在较高速或大惯量负载时,一般不在工作速度起动,而采用逐渐升频提速,一电机不失步,二可以减少噪音同时可以提高停止的定位精度。 6、高精度时,应通过机械减速、提高电机速度,或采用高细分数的驱动器来解决,也可以采用5相电机,不过其整个系统的价格较贵,生产厂家少,其被淘汰的说法是外行话。 7、电机不应在振动区内工作,如若必须可通过改变电压、电流或加一些阻尼的解决。 8、电机在600PPS(0.9度)以下工作,应采用小电流、大电感、低电压来驱动。 9、应遵循先选电机后选驱动的原则。

步进电机的原理 通俗

步进电机是一种将电脉冲信号转换成相应角位移或线位移的电动机。 每输入一个脉冲信号,转子就转动一个角度或前进一步,其输出的角位移或线位移与输入的脉冲数成正比,转速与脉冲频率成正比。 因此,步进电动机又称脉冲电动机。 [1]中文名步进电机外文名stepping motor属性感应电机的一种别称脉冲电动机[1]工作原理按电磁学原理,将电能转为机械能快速导航主要分类 主要构造 控制策略简介步进电机又称为脉冲电机,基于最基本的电磁铁原理,它是一种可以自由回转的电磁铁,其动作原理是依靠气隙磁导的变化来产生电磁转矩。 其原始模型是起源于1830年至1860年间。 1870年前后开始以控制为目的的尝试,应用于氢弧灯的电极输送机构中。 这被认为是最初的步进电机。 二十世纪初,在电话自动交换机中广泛使用了步进电机。 由于西方资本主义列强争夺殖民地,步进电机在缺乏交流电源的船舶和飞机等独立系统中得到了广泛的使用。 二十世纪五十年代后期晶体管的发明也逐渐应用在步进电机上,对于数字化的控制变得更为容易。 到了八十年代后,由于廉价的微型计算机以多功能的姿态出现,步进电机的控制方式更加灵活多样。 [2]步进电机相对于其它控制用途电机的最大区别是,它接收数字控制信号(电脉冲信号)并转化成与之相对应的角位移或直线位移,它本身就是一个完成数字模式转化的执行元件。 而且它可开环位置控制,输入一个脉冲信号就得到一个规定的位置增量,这样的所谓增量位置控制系统与传统的直流控制系统相比,其成本明显减低,几乎不必进行系统调整。 步进电机的角位移量与输入的脉冲个数严格成正比,而且在时间上与脉冲同步。 因而只要控制脉冲的数量、频率和电机绕组的相序,即可获得所需的转角、速度和方向。 [2]我国的步进电机在二十世纪七十年代初开始起步,七十年代中期至八十年代中期为成品发展阶段,新品种和高性能电机不断开发,目前,随着科学技术的发展,特别是永磁材料、半导体技术、计算机技术的发展,使步进电机在众多领域得到了广泛应用。 [2]步进电机控制技术及发展概况作为一种控制用的特种电机,步进电机无法直接接到直流或交流电源上工作,必须使用专用的驱动电源(步进电机驱动器)。 在微电子技术,特别计算机技术发展以前,控制器(脉冲信号发生器)完全由硬件实现,控制系统采用单独的元件或者集成电路组成控制回路,不仅调试安装复杂,要消耗大量元器件,而且一旦定型之后,要改变控制方案就一定要重新设计电路。 这就使得需要针对不同的电机开发不同的驱动器,开发难度和开发成本都很高,控制难度较大,限制了步进电机的推广。 [2]由于步进电机是一个把电脉冲转换成离散的机械运动的装置,具有很好的数据控制特性,因此,计算机成为步进电机的理想驱动源,随着微电子和计算机技术的发展,软硬件结合的控制方式成为了主流,即通过程序产生控制脉冲,驱动硬件电路。 单片机通过软件来控制步进电机,更好地挖掘出了电机的潜力。 因此,用单片机控制步进电机已经成为了一种必然的趋势,也符合数字化的时代趋。 [2]主要分类步进电动机的结构形式和分类方法较多,一般按励磁方式分为磁阻式、永磁式和混磁式三种;按相数可分为单相、两相、三相和多相等形式。 [1]

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论