=======================

一、引言

----

随着现代工业自动化水平的不断提升,送料机作为生产线上的重要设备,其精度和效率要求也越来越高。

伺服系统在送料机中扮演着至关重要的角色,通过精确控制电机的转速和转向,实现对物料的精准输送。

本文将详细解析送料机伺服系统的工作原理及代码。

二、送料机伺服系统概述

----------

送料机伺服系统主要由控制器、伺服驱动器、伺服电机和机械传动装置等组成。

其中,控制器是系统的核心,负责接收外部指令并根据指令生成相应的控制信号;伺服驱动器负责接收控制信号并驱动伺服电机运转;伺服电机将电能转换为机械能,驱动机械装置实现物料的输送;机械传动装置包括齿轮、轴承等,用于将伺服电机的旋转运动转化为送料机的直线运动。

三、送料机伺服系统工作原理

------------

1. 工作流程

送料机伺服系统的工作流程如下:

1. 控制器接收外部指令,如输送速度、输送距离等。

2. 控制器根据指令生成相应的控制信号,如脉冲信号或电流信号。

3. 控制信号经伺服驱动器放大后,驱动伺服电机运转。

4. 伺服电机通过机械传动装置,将旋转运动转化为送料机的直线运动,实现物料的精准输送。

2. 关键技术

(1) 控制器

控制器是伺服系统的核心,通常采用高性能的处理器和算法,以实现精确的控制。

控制器需具备实时性、稳定性和高精度等特点。

(2) 伺服驱动器

伺服驱动器负责接收控制信号并驱动伺服电机运转,是实现电机精确控制的关键环节。

伺服驱动器通常采用电力电子技术,如PWM(脉宽调制)技术来实现对电机的精确控制。

(3) 伺服电机

伺服电机是伺服系统的执行元件,其性能直接影响送料机的精度和效率。

常用的伺服电机包括直流伺服电机和交流伺服电机。

四、代码解析

------

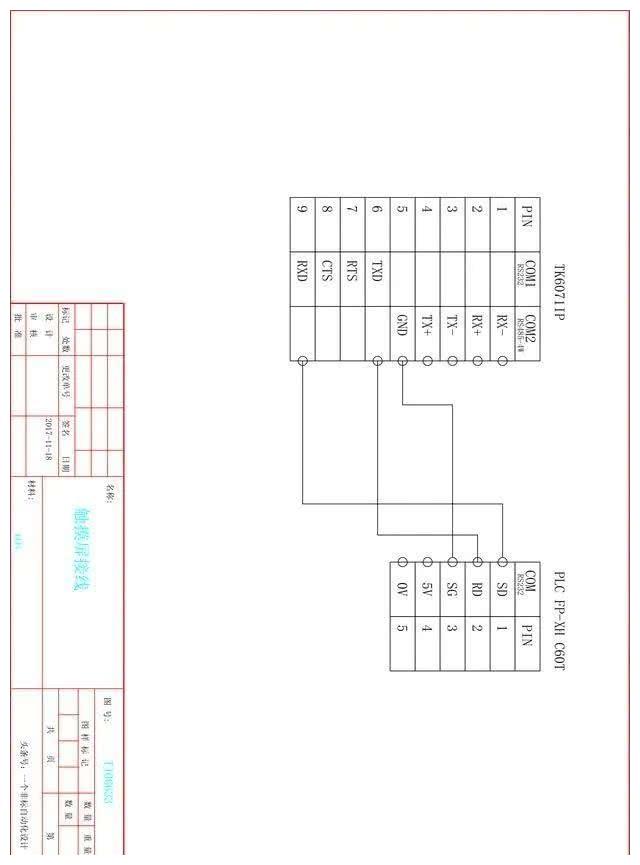

以常见的PLC(可编程逻辑控制器)控制为例,以下是简单的送料机伺服系统控制代码解析:

PLC程序示例:

假设我们使用西门子S7-XXXX系列的PLC,通过TIA Portal进行编程。

主要用到的指令包括:移动指令(MOVE)、比较指令(CMP)、时间延迟指令(DELAY)等。

以下是一个简单的速度控制程序示例:

```ladder // 梯形图编程示例

// 输入变量定义:I0.0为启动信号,I0.1为停止信号,I0.2为速度设定值(模拟量输入)等。

// 输出变量定义:Q0.0为驱动器使能信号,Q0.1为驱动器方向信号等。

// 中间变量定义:Speed_Ref为速度参考值等。

IF I0.0 THEN // 启动信号到来时执行以下操作

MOVE K1 TO Speed_Ref // 将速度设定值移动到Speed_Ref变量中

Q0.0 := TRUE // 使能驱动器

IF QDone THEN // 判断上一次移动指令是否完成

QMove := TRUE // 开始新的移动指令(需要根据实际情况设置对应的指令及条件)

END_IF

END_IF

IFI0.1 THEN // 如果停止信号到来

Q0.0 := FALSE // 断开驱动器使能信号 停止驱动器的动作等待下一次启动信号到来时继续执行动作。省略其他停止动作逻辑处理代码等... 省略... END_IF END_PROGRAM ``` 以上代码仅为简单示例,实际应用中需要根据具体需求进行复杂编程和调试。通常还包括对位置反馈信号的处理(闭环控制)、对速度和加速度的调整等功能模块的开发与实现。五、总结 本文详细解析了送料机伺服系统的工作原理及代码实现过程。通过理解控制器、伺服驱动器和伺服电机的协同工作机制和关键技术的运用(例如PLC控制程序的实现),可以对提高送料机的性能有所裨益并对工业自动化领域有更深入的了解和认识。在实际应用中还需要根据具体需求和现场环境进行调试和优化以满足更高的性能和精度要求(比如减少物料偏差调整送料速率实现更高效精准的生产作业等)。总之通过对送料机伺服系统的研究和开发不断提高工业生产的自动化和智能化水平是工业自动化领域的重要发展方向之一。

数控冲床送料机程序

冲床除应用于机械器件的塑性成型外,还作为许多专用设备的本体和母机用于筛网、垫网、防护罩等的冲剪加工。 冲床是属于点位控制机床,在中间行程中不进行加工。 由于一般加工产品单一,模具不经常进行更换,所以在传统的冲床控制中一般采用继电器控制,送料一般采用手工送料,此种方式存在效率低、速度慢、精度不能保证、安全存在隐患等方面的一系列问题。 我国的乡镇企业和中小型民营企业,由于受资金管理等方面的限制,简易式冲压设备使用较多,其送料绝大多数是靠人工手动送料,缺乏保护装置。 随着我国工业的发展和冲压制件类型、工艺的复杂化以及人性化生产要求,手工送料的冲压加工生产由于存在着效率、速度、精度、安全等方面的一系列问题,冲压生产的手工送料已逐步出自动送料机构所取代,从而进一步满足了冲压生产自动化,提高生产速度和精度的要求。 1数控冲床送料系统的现状1.1 现有送料系统的类型数控冲床送料系统属于机电一体化产品,它包括机械部分、控制部分、动力源、检测部分及执行元件。 现有的自动送料系统,根据控制系统的结构形式,按照控制器的不同,大致可以分成如下几类:1)专用的数控系统。 国外的有法那克、西门子等数控系统;国产的有武汉华中、广州数控等。 专用的数控系统具有控制精度高、编程能力强、系统可靠性高、待开发的功能多等优点,但对于冲床来说由于它是点位控制,控制相对简单,如果选用造价昂贵的专用系统无疑是资源上的一种浪费,况且对于具有特定意义的送料装置其控制不一定具有优势。 2)继电器控制。 继电器逻辑控制的显著特点是造价低廉,但它有明显的不足之处,因为在现代化生产设备中,往往需要有大量开关量、数字器、脉冲量以及模拟量的控制装置,例如电机的启停、电磁阀的开闭、产品的计数等。 此种控制方案其连线多而复杂、体积大、功耗大,一旦系统构成后,想再改变或增加功能都很困难,另外继电器触点数目有限.因此灵活性和扩展性都很差;其次在控制速度上,继电控制逻辑依靠触点的机械动作实现控制,工作频率低,自然控制速度就很慢,而且机械触点还会出现抖动现象,工作不稳定。 3)单片机控制。 单片机具有结构简单、使用方便、价格便宜等优点,它更擅长于数据计算与数据处理,一般更广泛地被应用于数据采集和中央控制室控制,完全由单片机控制。 特别是运动控制台也由单片机直接发送脉冲控制,这种方式下,单片机的负荷特别重,另外工业现场的电磁等于扰信号,会对单片机产生强烈的干扰,所以采用单片机赢接进入现场控制对其进行抗干扰处理也是不得不考虑的问题。 4) PLC控制。 这也是目前自动送料系统比较常用的一种控制方法,方案简单,硬件可选范围广,软件编程容易,调试一般也不会出现太大问题。 但是这种方案也有一些无法避免的缺点,比如灵活性相对比较差,针对某个具体应用场合,很难选择出一套完全与应用相吻合的系统,往往造成系统资源浪费,而且在某些特殊应用的情况下,有些技术难以实现。 1.2执行元件现有的自动送料系统中比较普遍选用步进电机作为驱动执行组件。 步进电机与驱动电路组成的开环数控系统,既简单、廉价.又非常可靠。 但是步进电机不能直接使用交流电源和直流电源,自身的噪声和振动较大,带惯性负载的能力较差,而且存在振荡和失步现象,控制精度不高,如果控制不当容易产生共振,难以运转到较高的转速。 2改进后方案随着我国冲压行业的发展,冲压设备性能与世界的接轨,冲压生产自动化程度的进一步提高,对冲压生产的送料技术也提出了越来越高的要求,以满足与冲压设备的配套。 2.1嵌入式数控冲床送抖系统根据目前自动送料系统存在的一些不足,提出了一种基于ARM的嵌入式数控冲床送料系统。 从大体上看,嵌入式计算机系统主要有以下优点:1)专用性。 嵌入式系统通常是面向特定应用,因此嵌入式CPU大多供特定用户群设计的系统中,通常具有低功耗、体积小、集成度高等特点。 2)实时响应。 按照嵌入式系统的定义,它用于某种技术过程的核心处理环节,满足技术过程的时限要求,自然具有实时处理的特性。 3)健壮可靠。 嵌入式产品的使用人员多为非计算机专业人士,使用环境条件较为恶劣,其健壮性及可靠性是该类产品的必备条件。 2.2伺服电机的选择系统采用直线电机来驱动X、y轴进给。 在机床进给系统中,采用直线电动机宜接驱动与原旋转电动机传动的最大区别是取消了从电动机到工作台(拖板)之间的一切机械中间动环节,把机床进给传动链的长度缩短为零(这种传动方式被称为“零传动”)。 这种“零传动”方式,带来了原旋转电动机驱动方式无法达到的性能指标和优点1)高速响应。 由于系统中直接取消了一些响应时间常数较大的机械传动件(如丝杠等).使整个闭环控制系统动态响应性能大大提高,反应异常灵敏快捷。 2)高精度。 直线驱动系统取消了由于丝杠等机械机构产生的传动间隙和误差,减少了插补运动因传动系统滞后带来的跟踪误差。 通过直线位置检测反馈控制,即可大大提高机床的定位精度。 3)高传动刚度。 由于“直接驱动”避免了启动、变速和换向时因中间传动环节的弹性变形、摩擦磨损和反向间隙造成的运动滞后现象,同时也提高了其传动刚度。 4)速度快、加减速过程短。 直线电动机用在机床进给驱动中,要满足其超高速切削豹最大进给速度(要求达60—100 m/min或更高)是没有同题的。 也由于上述“零传动”的高速响应性,使其加、减速过程大大缩短,可以实现起动时瞬间达到高速,而且高速运行时又能瞬间停止。 可获得较高的加速度,一般可达2一1Og。 而滚珠丝杠传动的最大加速度一般只有0.1一0. 5g。 5)行程长度不受限制。 在导轨上通过串联直线电器机,就可以无限延长其行程长度。 6)运动安静、噪声低。 由于取消了传动丝杠等部件的机械摩擦,且导轨又可采用滚动导轨或磁垫悬浮导轨(无机械接触).其运动时噪声将大大降低。 7)效率高。 由于无中间传动环节,消除了机械摩擦时的能量损耗,传动效率大大提高。 2.3系纯硬件设计改进后的系统硬件结构框图如图l所示。 上位机为PC机,通过串口与下位机ARM通信,下位机控制触摸屏和直线电机。 控制部分采用低成本、高性能、低功耗的微处理器S3C2410为核心控制器。 它是一款32位RISC架构的低成本、高性能、低功耗徽处理器,主频为200MHz,内含1个LCD控制器(支持STN和’rFT带有触摸屏的液晶显示器)、SDRAM控制器、3个通道的ART、4个通道的DMA、4个具有PWM功能的计时器和1个内部时钟、8通道的10位ADC、触摸屏接口等。 S3C24J O商集成度简化了应用系统硬件设计,提高了应用系统可靠性和稳定性。 操作部分以触摸屏为操作单元,人机交互直观方便、界面友好、操作简单,实现送料自动、手动、启动、停止等操作以及一些系统参数的设置。 运动部分X、y轴均选用Kollmorgen公司DDL系列无铁芯式的直线伺服电机,电机的定子采用U型结构,转子采用无铁芯式设计。 直线电机结构简单,工作安全可靠,同时省去了中间机械环节,定位精度比较高,位置检测元件选用光栅尺,检测精度较高。 整个系统采用闭环控制,大大提高了系统精度。 2.4系统软件设计系统软件主要包括上位机软件和下位机软件两部分,如图2所示。 上位机软件主要负责NC代码生成、翻译以及与下位机和其它PC机通信;下位机软件主要包括5大模块:基本控制模块、数据通信模块、运动控制模块、人机交互模块及事务处理模块”1。 整个软件系统中,下位机软件为整个系统核心。 我们选择选用源码公开、可移植性好、简单易学的Linux实时操作系统作为软件运行环境,由它来完成对5大任务模块的管理调度,结合系统的硬件设备实现送料系统的各项功能。 基本控制模块管理系统的一些基本操作,包括设备驱动程序的管理、系统硬件初始化设置的管理等;数据通信模块负责数据的接收以及适当的数据处理;运动控制模块包括插补运算、电机的加减速控制与位置控制,是系统控制的核心;人机交互模块包括液晶显示和触摸屏输人等,本文界面设计使用基于Qt的嵌入式图形库开发工具Qt/Embedded.它是用户应用程序和内核之间的一个图形库框架;为了保证系统的完整性,设置事务处理模块来管理报警以及一些异常事务。 5大模块之间的通信与调度均在操作系统的管理下完成。 系统中规定每个模块为一个具体的任务,即通常所说的线程方式或进程方式。 嵌入式操作系统的作用就是决定在特定的某一时刻系统应该运行哪一个进程。 一般系统中的进程有3种状态:运行状态(Running)、就绪状态(Ready)及等待状态(Waitting),这些状态之间的切换是通过操作系统提供的消息机制诸如邮箱、信号量、消息队列等来完成,模块之间并无其它耦合。 如果系统功能需增减,只要在相应的任务中进行模块的添加与删除,便可实现系统多功能和多样化,从而使系统具有开放性和可扩充性。 3结束语本文从控制器和伺服驱动两个方谶分析了现有数控冲床送料系统的现状,并根据这些送料系统的不足,提出了一种额的幕于ARM的嵌入式系统方案,采用直线电机作为X、y轴控制电机,节约了人力资源,节约了原材料,可靠性得到改善,控制精度和现代化程度得到大大提高。

三合一伺服送料机工作原理是怎样的

佑亿三合一送料机工作原理是集材料架、矫正机、送料机于一体的周边送料系统。 集用数字化技术将在普通三种机型上的功能统一成一体的送料系统,其工作原理是由以下几个部分有机结合而成的。 1、材料架:材料架是利用悬臂梁机构原理制造而成。 2、矫正部分:矫正机头使用的是平行辊矫正法。 3、送料部分: NCSF送料部是通过设定电子尺轮组对送料滚圆周长进行分割,而将角速度用线速度反映出来的原理制造而成。 4、与冲床而配合以NCSF为控制主体,卷材的模切是在材料行走停顿时进行的,也就是说切刀口分离时,定长控制系统启动,长度由内含脉冲发生器的伺服驱动器进行控制触发。

自动送料机工作原理

自动送料机的工作原理主要基于西门子PLC和触摸屏的集成控制系统。 这种设备,无论是应用于冲床还是锯床,都依赖于进口伺服电机进行精确的进给控制。 通过简单的操作步骤,操作者只需在触摸屏上设定好所需的进给量,伺服系统便会根据预设数值自动控制每次的进给长度。 操作过程中,操作者只需关注机器的正常运行,无需频繁手动调整,从而实现了高效且精确的工作流程。 PLC系统在此过程中扮演了核心角色,它负责控制整个送料过程,包括自动夹紧和裁切动作。 这种自动化设计极大地减轻了操作者的劳动强度,提高了生产效率。 整体而言,自动送料机的智能化设计使得工作更加轻松,精度更高,对于提升生产线的效率和简化操作流程具有显著优势。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论