一、引言

伺服电机是现代工业和科技领域中的重要组成部分,其广泛应用于数控机床、机器人、自动化设备以及各种精密控制系统中。

伺服电机之所以能够实现精准控制,与其内部的构造及工作原理息息相关。

本文将重点解析伺服电机内部结构中的线圈,探讨其在电机运行中的作用及功能。

二、伺服电机概述

伺服电机是一种可以控制位置和速度的高性能电机。

它接受来自控制器或驱动器的指令,精确地将电能转换为机械能,从而实现精准的位置控制和速度控制。

伺服电机的内部结构复杂,主要包括定子、转子、线圈等部分。

三、伺服电机内部线圈的结构与功能

1. 线圈的结构

伺服电机内部的线圈通常嵌在定子中,与转子上的永磁体或电磁体相互作用,产生转矩驱动电机运转。

这些线圈按照一定的规律排列,形成电磁场,与转子上的磁场相互作用,产生力矩。

2. 线圈的功能

(1)产生磁场:伺服电机内部的线圈通电后,会产生磁场。

这个磁场与转子上的磁场相互作用,产生转矩,使电机运转。

(2)控制转速和转向:通过改变线圈中的电流大小和方向,可以改变磁场的方向和强度,从而控制电机的转速和转向。

(3)实现精确控制:伺服电机中的线圈响应迅速,能够接受控制器的指令,精确控制电机的位置和速度,满足各种应用需求。

四、伺服电机内部线圈的工作原理

伺服电机的工作原理基于电磁感应和磁场相互作用。

当线圈通电时,产生磁场。

这个磁场与转子上的磁场相互作用,产生转矩。

随着线圈中的电流方向和大小的变化,磁场的方向和强度也会发生变化,从而改变电机的转速和转向。

当控制器发送指令给驱动器时,驱动器会根据指令调整线圈中的电流。

这个电流在线圈中产生一个旋转磁场,与转子上的磁场相互作用,驱动电机旋转。

通过精确控制线圈中的电流,可以实现精确的位置控制和速度控制。

五、伺服电机内部结构图解

为了更好地理解伺服电机内部的结构,以下是一个简单的图解:

1. 定子:定子是电机的固定部分,线圈嵌在定子中。

2. 转子:转子是电机的旋转部分,通常带有永磁体或电磁体。

3. 线圈:线圈在定子中产生磁场,与转子上的磁场相互作用,产生转矩。

4. 控制器与驱动器:控制器发送指令给驱动器,驱动器根据指令调整线圈中的电流,从而实现电机的精确控制。

六、结论

伺服电机内部的线圈是电机运行的关键组成部分。

它通过产生磁场,与转子上的磁场相互作用,产生转矩,驱动电机运转。

通过改变线圈中的电流大小和方向,可以控制电机的转速和转向,实现精确的位置控制和速度控制。

深入了解伺服电机内部线圈的结构和功能,有助于更好地理解和应用伺服电机。

七、拓展知识:伺服电机的应用领域

伺服电机广泛应用于数控机床、机器人、自动化设备、印刷设备、包装设备、医疗设备以及航空航天等领域。

随着科技的发展,伺服电机的应用领域还将不断扩大。

八、参考文献

(根据实际研究或写作时参考的文献添加)

伺服电机内部的线圈在电机运行中起着至关重要的作用。

通过本文的解析,希望读者对伺服电机内部线圈的结构、功能及工作原理有更深入的理解。

试述数控机床伺服系统的组成结构和基本要求

数控机床伺服系统的组成结构和基本要求:一、数控机床伺服系统的组成结构:1、数控机床伺服系统包括进给伺服系统和主轴伺服系统。 数控机床伺服系统是数控系统和机床机械传动部件间的连接环节,是数控机床的重要组成部分。 伺服系统是以机床运动部件位置为控制量的自动控制系统,它根据数控系统插补运算生成的位置指令,精确地变换为机床移动部件的位移(包括直线位移和角位移),直接反映了机床坐标轴跟踪运动指令和定位的性能。 一般所说的伺服系统是指进给伺服系统。 2、进给伺服系统用于控制机床各坐标轴的切削进给运动,是一种精密的位置跟踪、定位系统,它包括速度控制和位置控制,是一般概念的伺服驱动系统;进给伺服系统主要由以下几个部分组成:伺服驱动电路、伺服驱动装置(电机)、位置检测装置、机械传动机构以及执行部件。 进给伺服系统接受数控系统发出的进给位移和速度指令信号,由伺服驱动电路作一定的转换和放大后经伺服驱动装置和机械传动机构,驱动机床的执行部件进行工作进给和快速进给。 3、 主轴伺服系统用于控制机床主轴的旋转运动和切削过程中的转矩和功率,一般只以速度控制为主。 二、数控机床伺服系统的基本要求:1、数控机床的高效率、高精度主要取决于进给伺服系统的性能。 因此数控机床对进给伺服系统的位置控制、速度控制、伺服电动机、机械传动等方面都有很高的要求。 2、要求具有可逆行的能力:在加工过程中,机床工作台根据加工轨迹的要求,随时都可以实现正向或反向运动,同时要求在方向变化时,不应有反向间隙和运动的损失。 数控机床一般采用具有削除反向间隙能力的传动机构,如滚珠丝杠。 3、要求具有较宽的调整范围:为适应不同的加工条件,数控机床要求进给在很宽的范围内无级变化。 这就要求伺服电动机有很宽的调整范围和优异的调整特性。 经过机械传动后电动机转速的变化范围即可转换为进给速度的变化范围。 对一般数控机床而言,进给速度范围在0-24时都可以满足加工要求。 通常在这样的速度范围还可以提出以下更细的技术要求。 1)在1-2400mm/min即1:2400调速范围内,要求均匀、稳定、无爬行、且速降小。 2)在1mm/min以下时具有一定的瞬时速度,但平均速度很低。 3)在零速度时,即工作台停止运动时,要求电动机有电磁转矩以维持定位精度,使定位误差不超过系统的允许范围,即电动机处于伺服锁定转态。 4、要求具有足够的传动刚性和较高的速度稳定性:伺服系统在不同的负载情况下或切削条件发生变化时应使进给系统速度稳定,即具有良好的静态与动太负载特性。 刚性良好的系统,速度负载力矩变化的影响很小。 通常要求承受的额定矩变化时静态速降应小于5%,动态速降应小于10%。 5、要求具有快速响应的能力:为保证轮廓切削开关的高精度和低的表面粗糙度,对位置伺服系统除了要求国交高的定位精度外,还要求有良好的快速响应特性,即要求跟踪指令信号的响应快速。 这主要有两方面的要求;一是伺服系统处于频繁的启动、制动、加速、减速等动态过程时,为了提高生产效率和保证加工质量,要求加、减速度足够大,以缩短过渡过程时间,一般电动机速度由零到最大,或从最大减少到零,时间应控制在200MS以下,甚至少于几十毫秒,且速度变化时不应有超调;二是当负载突变时过渡过程恢复时间要短且无振荡,这样才能得到光滑的加工表面。 6、要求具有高精度:为了满足数控加工精度的要求,关键是保证数控机床的定位精度和进给精度。 这是伺服系统性能的重要指标。 位置伺服系统的定位精度一般要求能达到1pm甚至0.1pm,相应地,对伺服系统的分辨力也提出了要求。 分辨力是指当伺服系统接受CNC送来的一个脉冲时工作台相应移动的距离,也称脉冲当量。 系统力取决于系统稳定工作性能和所使用的位置检测元件。 目前的闭环伺服系统都能达到1pm的分辨力(脉冲当量)。 高精度数控机床可达到0.1pm的分辨力甚至更小。 7、要求低速时仍有较大的输入转矩。 8、低速时进给鸡翅要有大的转矩输出,以满足低速进给切削的要求。

交流伺服电机和直流伺服电机的区别在哪

伺服电机是一种在伺服系统中控制机械元件运转的电动机,它可以分为直流伺服电机和交流伺服电机两种。 这两种电机在结构、原理、分类、控制方式、维护成本以及机械特性等方面存在显著差异。 了解这些区别有助于在选择伺服电机时做出正确的决策,并非直流伺服电机或交流伺服电机绝对的优劣,而是根据应用场景和需求来定。 下面详细探讨这两种伺服电机的不同之处。 1. 结构差异:交流伺服电机的结构类似于交流异步电机,具有两个相位空间位移90°的励磁绕组和控制绕组,通过恒定交流电压供电,实现电机的控制。 而直流伺服电机则结构类似于直流电动机,由定子、转子铁芯、电机转轴、伺服电机绕组换向器等组成,转子铁芯通常由矽钢冲片叠压固定在电机转轴上。 2. 原理差异:交流伺服电机的定子三相线圈由伺服编码控制电路供电,转子为永磁式,电机转速、方向和转角由编码控制器决定。 直流伺服电机则由伺服编码脉冲电路供电,转子同样为永磁体。 3. 分类差异:直流伺服电机分为有刷和无刷两种,而交流伺服电机主要是无刷电机,分为同步和异步电机。 4. 控制方式差异:交流伺服电机有幅值控制、相位控制和幅相控制三种方式,而直流伺服电机主要有电枢电压控制和励磁磁场控制两种。 5. 维护成本差异:交流伺服电机维护相对方便,而直流伺服电机虽然调速方便、控制精度高,但维护成本较高,操作较为复杂。 6. 机械特性差异:交流伺服电机特性较为柔软,负载力矩增加可能导致突然失速。 直流伺服电机响应快速,起动转矩大,从零转速至额定转速范围内提供额定转矩。 总结来说,直流伺服电机和交流伺服电机各有特点,适用于不同的应用领域。 交流伺服电机在效率、运行稳定性和可控性方面表现优异,而直流伺服电机在速度控制精确度和响应速度方面更具优势。 选择伺服电机时应根据实际需求来确定最合适的类型。

永磁伺服电机的原理和结构还有永磁直流电机的原理结构

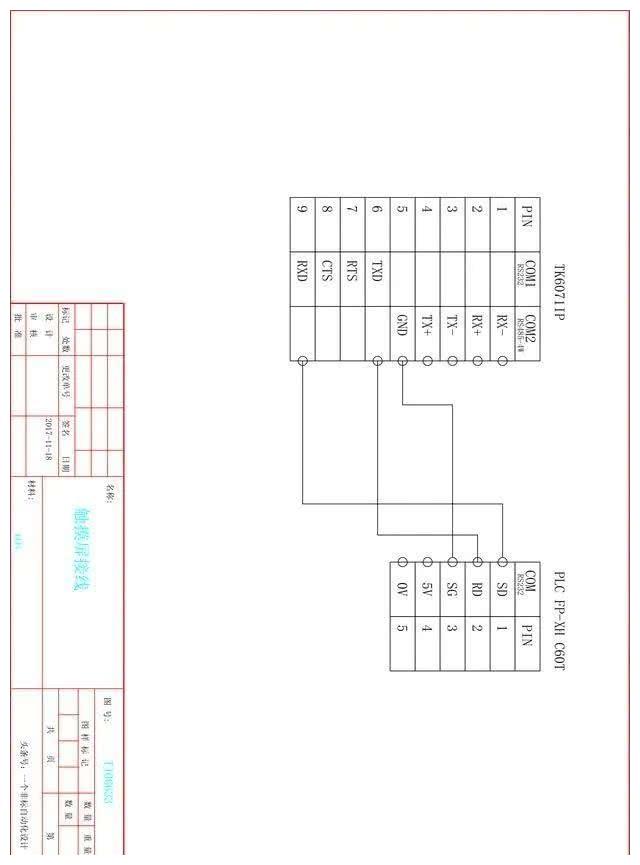

伺服电机工作原理 伺服电机内部的转子是永磁铁,驱动器控制的U/V/W三相电形成电磁场,转子在此磁场的作用下转动,同时电机自带的编码器反馈信号给驱动器,驱动器根据反馈值与目标值进行比较,调整转子转动的角度。 1、永磁交流伺服电动机具有以下等优点: (1)电动机无电刷和换向器,工作可靠,维护和保养简单; (2)定子绕组散热快; (3)惯量小,易提高系统的快速性; (4)适应于高速大力矩工作状态; (5)相同功率下,体积和重量较小,广泛的应用于机床、机械设备、搬运机构、印刷设备、装配机器人、加工机械、高速卷绕机、纺织机械等场合,满足了传动领域的发展需求。 永磁交流伺服系统的驱动器经历了模拟式、模式混合式的发展后,目前已经进入了全数字的时代。 全数字伺服驱动器不仅克服了模拟式伺服的分散性大、零漂、低可靠性等确定,还充分发挥了数字控制在控制精度上的优势和控制方法的灵活,使伺服驱动器不仅结构简单,而且性能更加的可靠。 现在,高性能的伺服系统,大多数采用永磁交流伺服系统其中包括永磁同步交流伺服电动机和全数字交流永磁同步伺服驱动器两部分。 伺服驱动器有两部分组成:驱动器硬件和控制算法。 控制算法是决定交流伺服系统性能好坏的关键技术之一,是国外交流伺服技术封锁的主要部分,也是在技术垄断的核心。 2、交流永磁伺服系统的基本结构 交流永磁同步伺服驱动器主要有伺服控制单元、功率驱动单元、通讯接口单元、伺服电动机及相应的反馈检测器件组成,其结构组成如图1所示。 其中伺服控制单元包括位置控制器、速度控制器、转矩和电流控制器等等。 我们的交流永磁同步驱动器其集先进的控制技术和控制策略为一体,使其非常适用于高精度、高性能要求的伺服驱动领域,还体现了强大的智能化、柔性化是传统的驱动系统所不可比拟的。 目前主流的伺服驱动器均采用数字信号处理器(DSP)作为控制核心,其优点是可以实现比较复杂的控制算法,事项数字化、网络化和智能化。 功率器件普遍采用以智能功率模块(IPM)为核心设计的驱动电路,IPM内部集成了驱动电路,同时具有过电压、过电流、过热、欠压等故障检测保护电路,在主回路中还加入软启动电路,以减小启动过程对驱动器的冲击。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论