一、引言

在现代工业控制系统中,可编程逻辑控制器(PLC)扮演着至关重要的角色。

PLC作为一种专门用于工业环境的计算机化控制系统,广泛应用于各种自动化设备和生产线上。

在实际使用过程中,PLC可能会遇到各种错误,导致系统性能下降或停机。

因此,对PLC错误进行分析并寻求解决方案显得尤为重要。

本文将详细介绍PLC错误分析的方法及相应的解决方案。

二、PLC错误类型

1. 硬件错误

硬件错误主要包括PLC模块损坏、电路板故障、接口问题等。

这些错误通常会导致PLC无法正常工作,如无法开机、无法通信等。

2. 软件错误

软件错误涉及程序编写、逻辑错误、参数设置不当等。

软件错误可能导致PLC逻辑功能异常,如误动作、不执行预期操作等。

3. 通信错误

通信错误是指PLC与其他设备之间的通信出现问题,如通信中断、数据传输错误等。

这种错误可能导致整个控制系统运行不稳定。

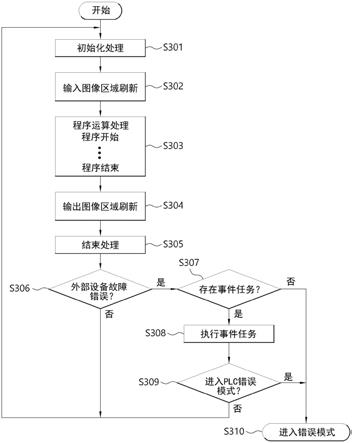

三、PLC错误分析方法

1. 观察法

通过观察PLC的外观、指示灯状态、屏幕显示等信息,可以初步判断PLC是否存在错误。

例如,观察PLC模块是否损坏、指示灯是否正常闪烁等。

2. 诊断法

使用PLC自带的诊断功能,可以检测硬件和软件故障。

通过诊断法,可以获取详细的错误信息,为故障排除提供依据。

3. 排除法

逐一排除可能引发错误的因素,如更换模块、调整参数、检查线路等,以找出故障原因。

四、PLC错误解决方案

1. 硬件错误的解决方案

(1)更换损坏的模块:当PLC模块损坏时,应及时更换为新的模块。

(2)检查电路板:如发现电路板故障,应检查电路板上的元件是否完好,如有损坏应及时更换。

(3)检查接口:确保接口连接良好,无松动、短路等现象。

2. 软件错误的解决方案

(1)检查程序:检查PLC程序是否编写正确,逻辑是否清晰。

如发现问题,应及时修改。

(2)调整参数:参数设置不当可能导致PLC运行异常,因此应根据实际需求调整参数。

(3)下载新程序或升级软件版本:在某些情况下,可能需要下载新程序或升级软件版本来解决软件错误问题。

3. 通信错误的解决方案

(1)检查连接:确保PLC与其他设备之间的连接正常,无断路、短路等现象。

(2)更换通信线缆:如通信线缆损坏,应更换为新的通信线缆。

(3)检查通信协议:确保PLC与其他设备使用相同的通信协议,以避免通信中断或数据传输错误。

五、案例分析

假设某化工企业的生产线出现PLC故障,导致生产线停机。

通过观察法发现PLC模块损坏,使用诊断法进一步确认模块故障。

解决方案为更换损坏的PLC模块。

更换后,生产线恢复正常运行。

六、预防PLC错误的措施

1. 定期检查:定期对PLC进行检查和维护,以及时发现并解决问题。

2. 环境控制:确保PLC工作环境良好,避免高温、潮湿、灰尘等不良环境对PLC造成影响。

3. 备份程序:对PLC程序进行备份,以便在程序丢失或出错时及时恢复。

4. 培训操作人员:对操作人员进行培训,提高其对PLC的认识和操作技能,避免人为操作失误导致PLC出错。

七、结论

PLC错误分析及其解决方案是确保工业控制系统正常运行的关键环节。

通过对PLC错误的类型进行分析,采用观察法、诊断法、排除法等方法进行错误排查,并采取相应的解决方案,可以迅速恢复生产线的正常运行。

采取预防措施降低PLC出错概率同样重要。

希望本文能为读者在PLC错误分析与解决方面提供一定的帮助和指导。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论