一、引言

在现代工业自动化领域,变频器作为一种重要的电气传动装置,被广泛应用于电机控制。

PLC(可编程逻辑控制器)作为工业自动化的核心设备之一,在变频器的应用中发挥着重要作用。

本文主要探讨变频器PLC程序设计及实际应用,特别是对变频器p+p-(正反转控制)的应用进行深入解析。

二、变频器概述

变频器是利用电力电子技术将固定频率的交流电源转换为可调节频率的交流电源的设备。

其核心部件是变频器内部的主电路和控制电路。

主电路主要包括整流电路和逆变电路,负责将输入的交流电转换为适合电机工作的变频电流;控制电路负责实现频率的调节以及电机的工作模式选择等控制功能。

变频器通过调节电机的电源频率,实现对电机的转速控制,从而达到节能和精确控制的目的。

三、PLC在变频器中的应用

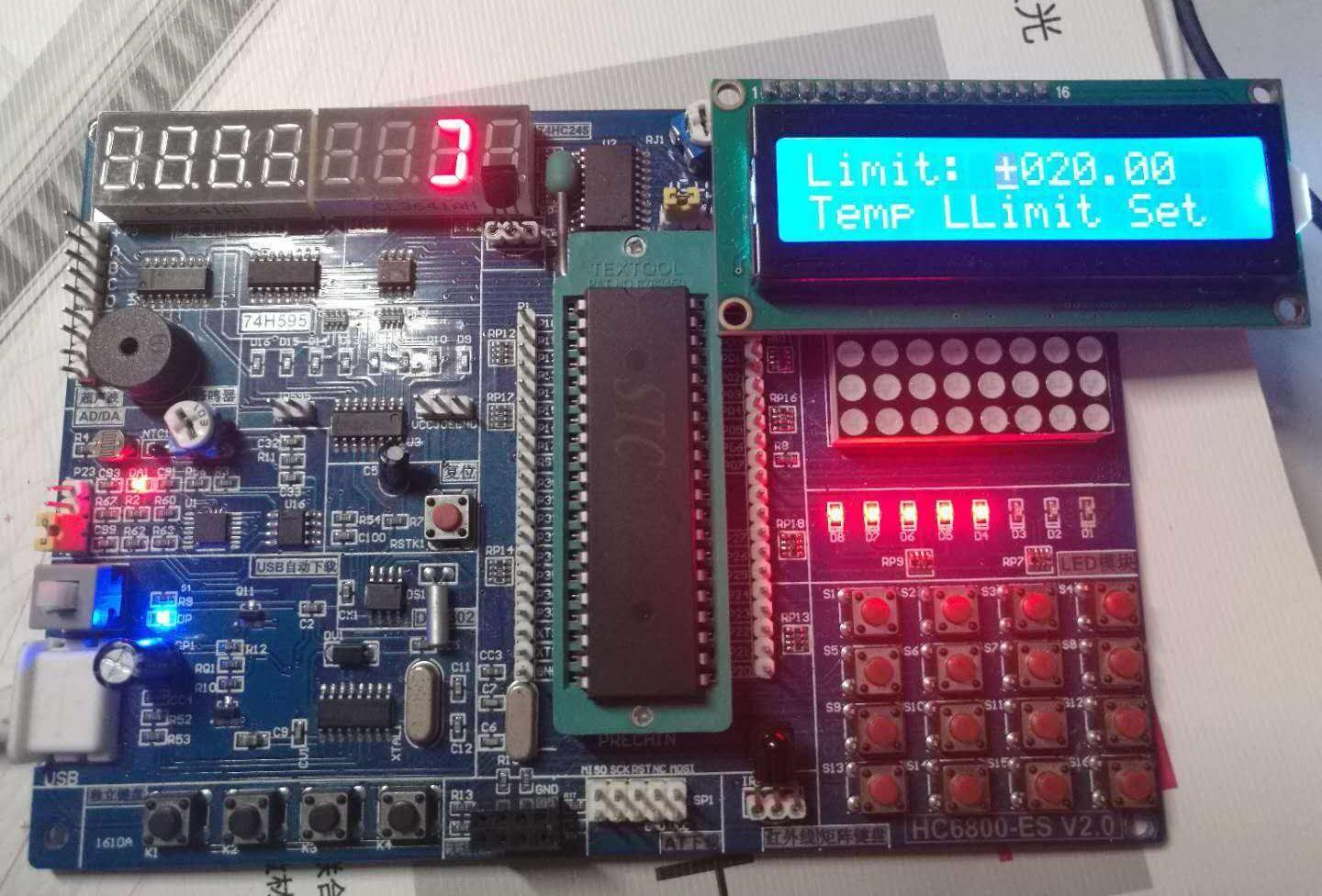

PLC(可编程逻辑控制器)是一种数字计算机控制系统,广泛应用于工业控制领域。

在变频器的应用中,PLC主要承担控制任务,通过输入信号接收设备状态信息,经过逻辑处理后输出控制信号,实现对变频器的控制。

在PLC与变频器组成的控制系统中,PLC充当控制系统的大脑,接收各种输入信号并进行处理,然后输出相应的控制信号到变频器,实现对电机的精确控制。

四、变频器PLC程序设计

变频器PLC程序设计主要涉及输入信号处理、逻辑处理和控制信号输出三个环节。具体步骤如下:

1. 输入信号处理:PLC接收来自按钮、开关、传感器等设备的输入信号,包括启动、停止、正转、反转等信号。设计师需要根据实际需求对输入信号进行预处理,如去抖动、信号类型转换等。

2. 逻辑处理:PLC根据输入信号进行逻辑处理,包括条件判断、数据运算等。设计师需要根据实际需求编写相应的程序,实现特定的控制功能。

3. 控制信号输出:PLC根据逻辑处理结果输出控制信号到变频器,控制变频器的运行。输出信号的类型和格式需要符合变频器的要求。

五、变频器p+p-(正反转控制)应用详解

变频器p+p-(正反转控制)是变频器的一种基本功能,通过控制变频器的输入信号实现电机的正反转控制。

在实际应用中,需要结合PLC进行程序设计。

具体步骤如下:

1. 设计输入信号:设计两个输入信号,分别代表正转和反转。一般情况下,可以使用按钮或传感器等设备提供输入信号。

2. PLC程序设计:在PLC程序中,根据输入信号进行逻辑处理,当接收到正转信号时,输出相应的控制信号到变频器,使变频器驱动电机正转;当接收到反转信号时,输出相应的控制信号到变频器,使变频器驱动电机反转。

3. 调试与优化:在实际应用中,需要对系统进行调试与优化,确保系统的稳定性和可靠性。

六、实际应用案例

以某工厂的输送带系统为例,该系统采用PLC与变频器组成的控制系统,实现电机的正反转控制。

设计师首先设计输入信号,使用按钮提供正转和反转的指令;然后在PLC程序中根据输入信号进行逻辑处理,输出相应的控制信号到变频器;最后调试系统,确保系统的稳定性和可靠性。

实际应用中,操作人员可以通过按钮轻松实现输送带的正反转,提高了生产效率和操作便利性。

七、结论

本文详细阐述了变频器PLC程序设计与应用,特别是对变频器p+p-(正反转控制)的应用进行了深入解析。

实际应用中,需要结合具体需求进行输入信号处理、逻辑处理和控制信号输出三个环节的设计,确保系统的稳定性和可靠性。

随着工业自动化程度的不断提高,PLC在变频器的应用中将发挥越来越重要的作用。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论