一、引言

随着科技的飞速发展,工业控制程序作为工业自动化核心组成部分,其重要性日益凸显。

工业控制程序不仅关乎生产效率,更与产品质量、能源管理、环境监控等方面息息相关。

本文将深入探讨工业控制程序的科技革新与进阶应用,并重点分析其结构特点。

二、工业控制程序的科技革新

1. 智能化发展

随着人工智能、大数据等技术的广泛应用,工业控制程序正朝着智能化方向发展。

智能工业控制程序具备自学习、自适应能力,能够实时分析生产数据,优化生产流程,提高生产效率。

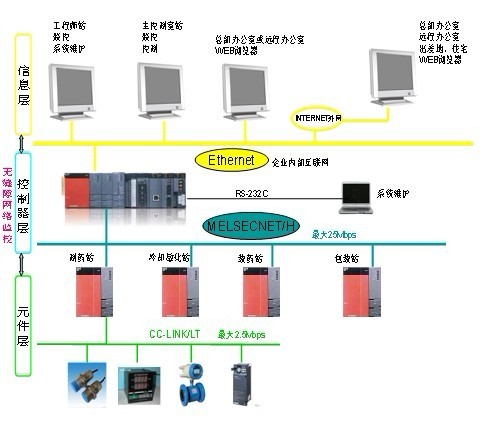

2. 云计算与边缘计算的融合

云计算和边缘计算的结合为工业控制程序提供了强大的数据处理和存储能力。

在云端,可以处理海量数据,进行模式识别和预测分析;在边缘计算层面,则负责实时处理现场数据,实现快速响应。

3. 物联网技术的集成

物联网技术的集成使得工业控制程序能够连接各种设备和传感器,实现设备间的互联互通。

这不仅提高了数据的实时性和准确性,还为远程监控和管理提供了可能。

三、工业控制程序结构的特点

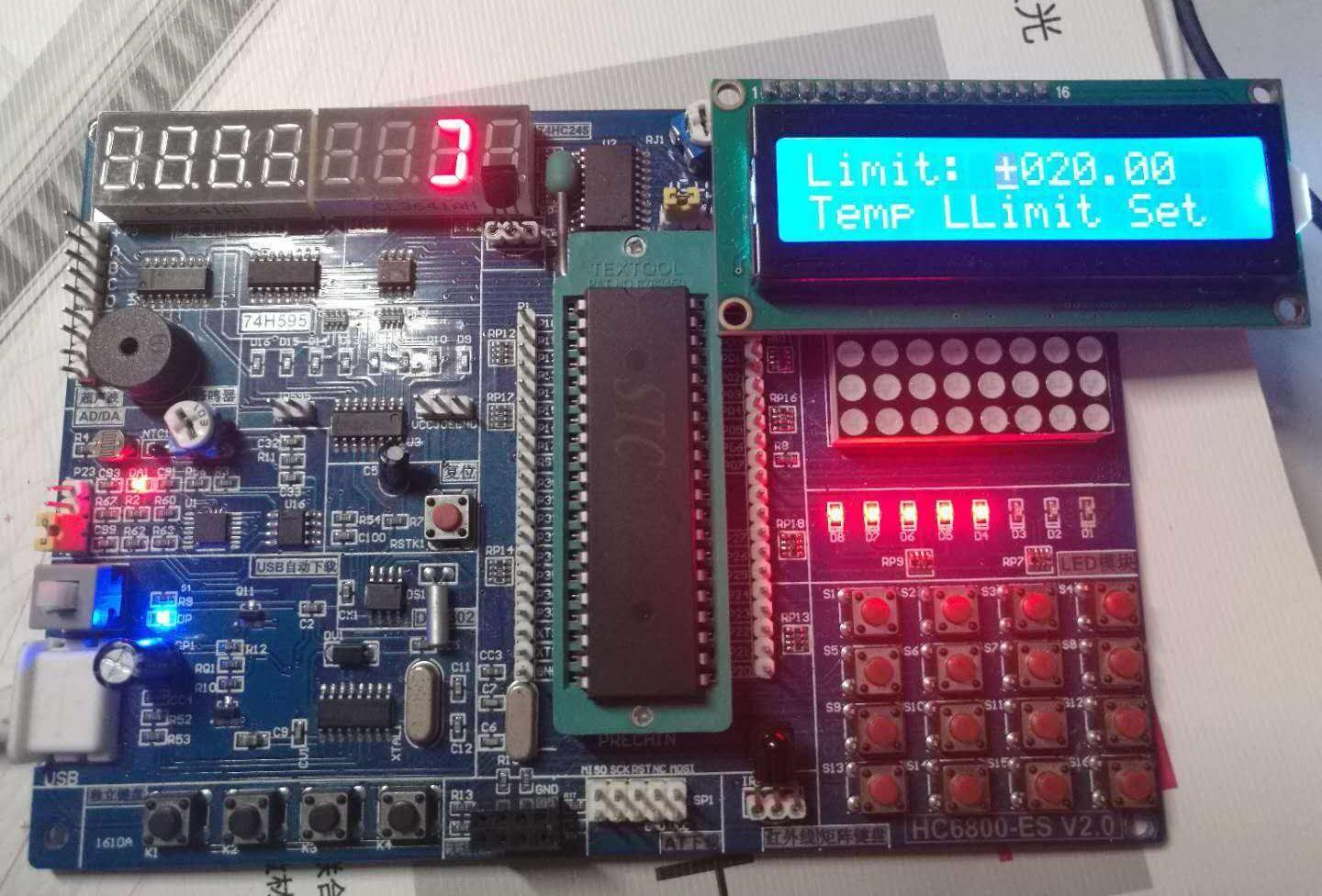

1. 实时性

工业控制程序的核心特点是实时性。

它需要在短时间内对输入信号进行快速处理,并输出控制信号。

这就要求工业控制程序具备高效的处理能力和稳定性。

2. 可靠性

工业控制程序需要保证在恶劣环境下稳定运行,因此必须具备高度的可靠性。

其结构设计需充分考虑故障处理、容错机制等方面,确保生产过程的连续性。

3. 自适应性

工业控制程序需要适应不同的生产设备和工艺要求。

因此,其结构需要具备较好的灵活性,能够根据不同的需求进行定制和调整。

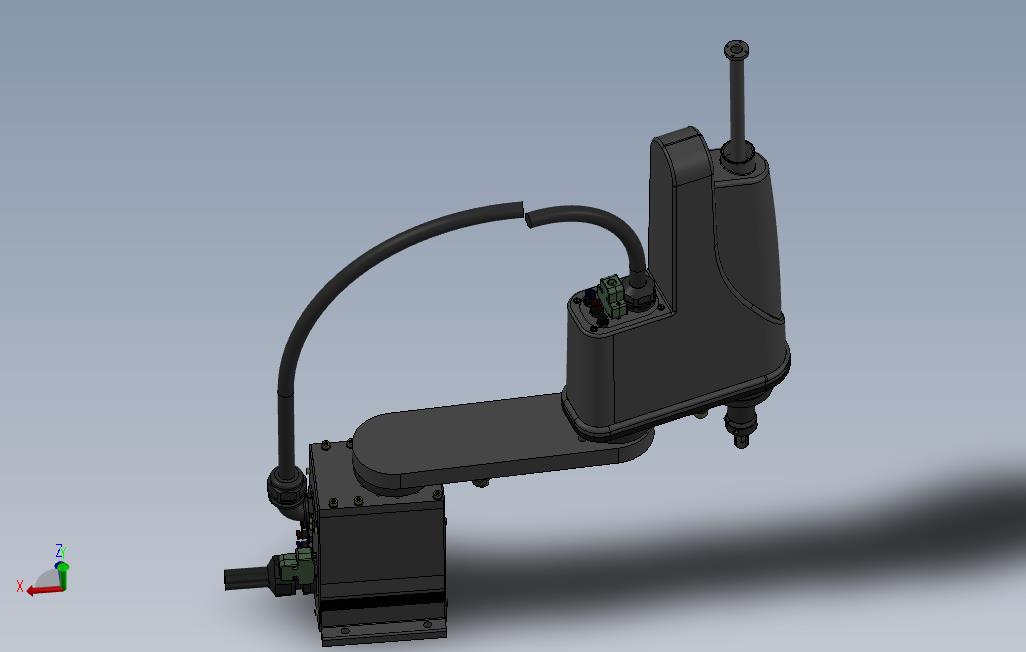

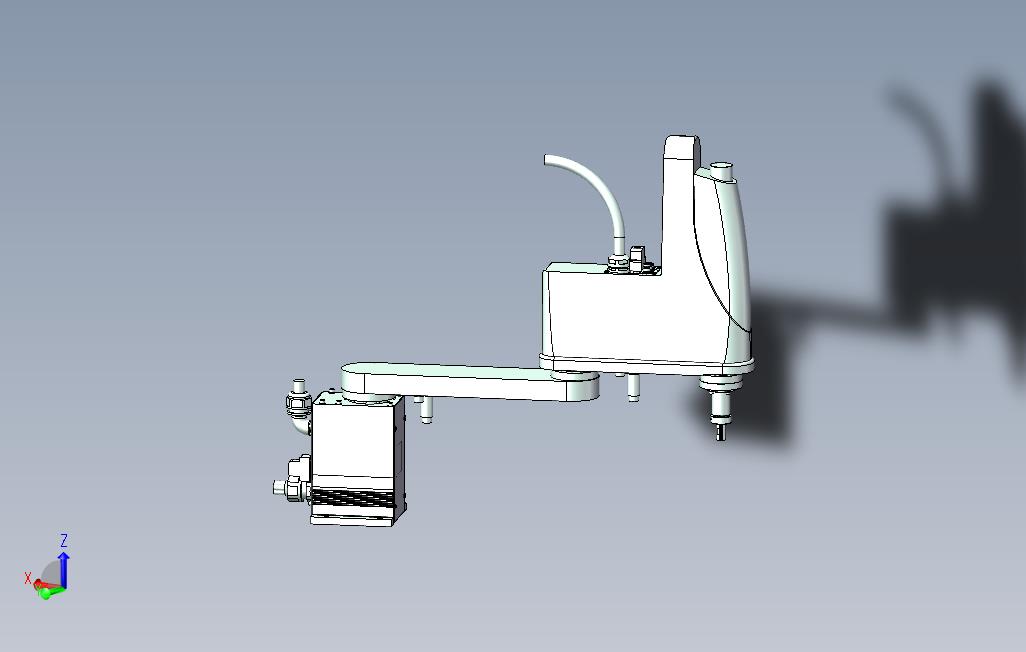

4. 模块化设计

为了便于维护和升级,工业控制程序通常采用模块化设计。

这样可以将复杂的系统分解为多个独立的模块,每个模块承担特定的功能。

这有利于提高系统的可维护性和可扩展性。

5. 人机交互友好

现代工业控制程序注重人机交互设计,以便操作人员更好地理解和操作设备。

通过直观的界面、图形化的显示,操作人员可以实时了解生产状态,进行远程监控和管理。

四、进阶应用

1. 智能制造

通过工业控制程序的智能化升级,可以实现智能制造。

智能控制程序能够实时监控生产数据,分析生产瓶颈,自动调整生产参数,提高生产效率。

2. 工业互联网

借助物联网技术,工业控制程序可以实现设备间的互联互通。

通过收集和分析设备数据,可以实现远程监控、预测性维护等功能,提高设备的运行效率和寿命。

3. 工业大数据

工业控制程序可以整合生产过程中的大量数据,通过数据分析,发现生产瓶颈,优化生产流程。

同时,这些数据还可以用于产品质量追溯、市场预测等方面,为企业决策提供支持。

五、结论

工业控制程序作为工业自动化的核心组成部分,其科技革新和进阶应用对于提高生产效率、优化生产流程具有重要意义。

其结构特点包括实时性、可靠性、自适应性、模块化设计和人机交互友好等方面。

随着科技的不断发展,工业控制程序将在智能制造、工业互联网、工业大数据等领域发挥更加重要的作用。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论