一、引言

三菱电机作为全球知名的电气与电子解决方案提供商,其技术实力在工业自动化领域尤为突出。

其中,三菱天数程序作为工业自动化控制领域的重要组成部分,广泛应用于各种生产流程和设备控制中。

本文将详细解析三菱天数程序的功能、特点及其应用,以帮助读者更好地了解和掌握这一技术。

二、三菱天数程序功能概述

三菱天数程序是三菱PLC(可编程逻辑控制器)中的一种程序,主要用于实现定时控制功能。其主要功能包括:

1. 定时器设定:根据实际需求设定定时时间,实现设备的定时控制。

2. 定时任务执行:在设定的时间内执行特定的任务,如启动、停止设备,切换工作状态等。

3. 多种定时模式:支持多种定时模式,如单次定时、循环定时、区间定时等,满足不同应用场景的需求。

4. 实时时钟功能:提供实时时钟功能,可记录当前时间并用于定时控制。

三、三菱天数程序特点

1. 灵活性高:支持多种定时模式和功能,可满足不同应用场景的需求。

2. 稳定性好:经过严格的设计和测试,具有良好的稳定性和可靠性。

3. 易于编程:采用简洁明了的编程语言,易于学习和掌握。

4. 兼容性强:与三菱其他产品兼容性强,可方便地进行系统集成。

四、三菱天数程序应用

1. 生产线自动化:在生产线自动化中,三菱天数程序可用于实现生产设备的定时控制,如定期启动、停止设备,监控生产流程等。

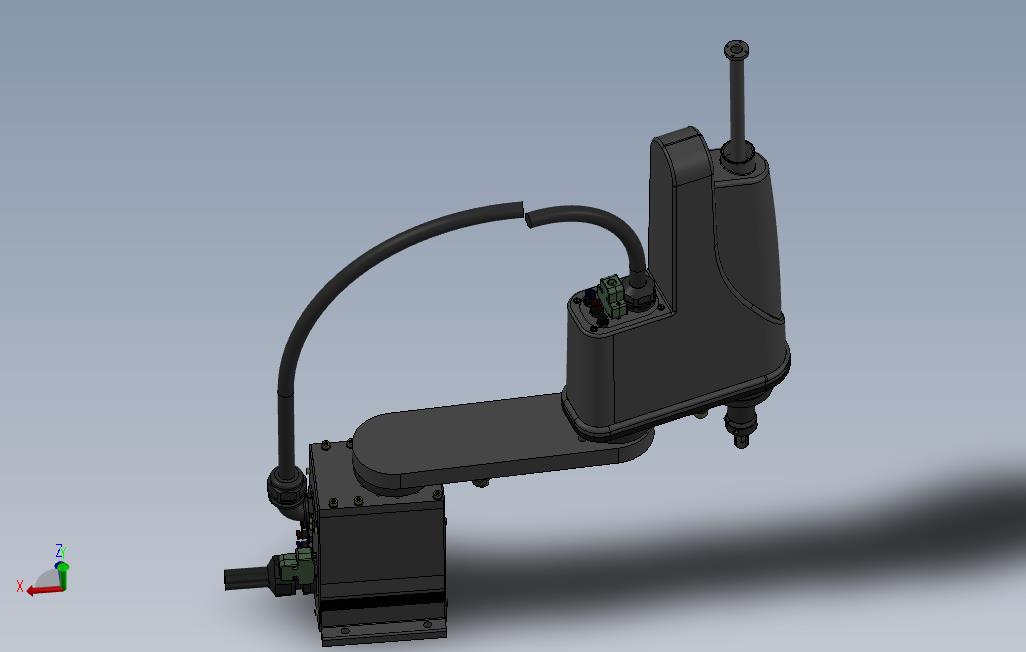

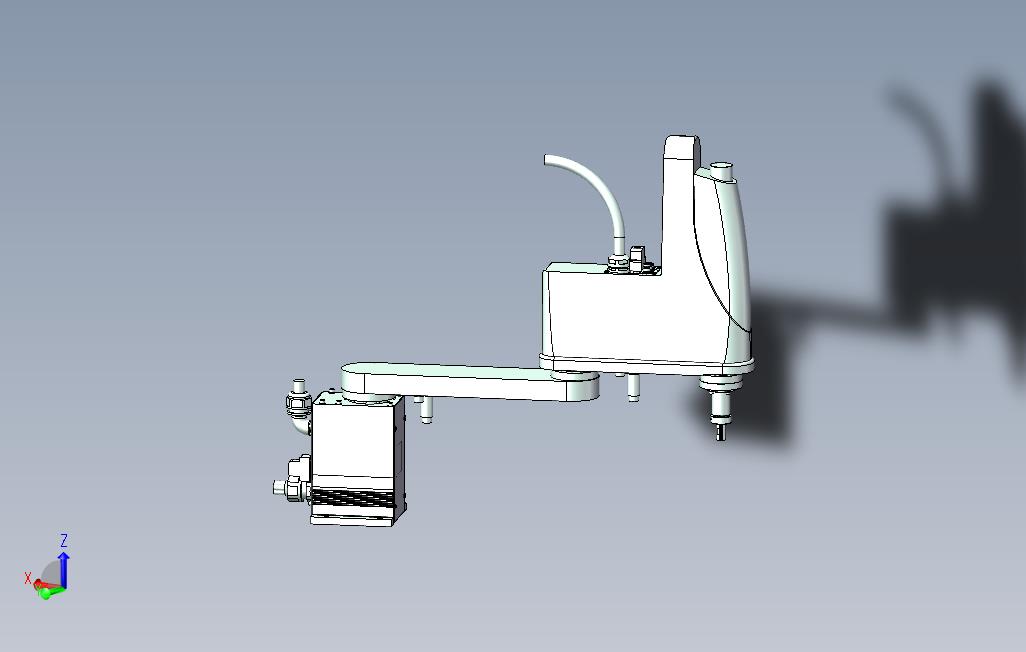

2. 机床控制:在数控机床中,可利用三菱天数程序实现机床的定时加工、自动换刀等功能。

3. 照明系统:在照明系统中,可利用三菱天数程序实现灯光的定时开关、调光等功能,提高能源利用效率。

4. 电力系统:在电力系统中,三菱天数程序可用于实现电网的定时调度、负荷管理等功能,提高电力系统的稳定性和效率。

5. 其他领域:三菱天数程序还可广泛应用于楼宇自动化、环保设备、交通控制等领域。

五、三菱天数程序的实现与应用示例

以生产线自动化为例,假设有一条生产线需要在工作日的8:00至17:00期间运行,周末休息。

这时,可以通过三菱天数程序设定工作日和休息日,并在工作日的特定时间段内启动和停止生产设备。

具体实现步骤如下:

1. 在三菱PLC中创建天数程序,设置工作日和休息日。

2. 设置定时任务,在工作日的8:00启动生产设备,17:00停止生产设备。

3. 将PLC连接到生产设备,通过通信线路实现数据的传输和控制。

4. 监控生产流程,通过PLC的输入/输出信号了解生产设备的运行状态。

通过以上步骤,即可实现生产线的定时控制,提高生产效率。

六、结论

三菱天数程序作为三菱PLC的重要组成部分,具有灵活、稳定、易于编程等特点,广泛应用于生产线自动化、机床控制、照明系统、电力系统等领域。

通过本文的解析和应用示例,希望能帮助读者更好地了解和掌握三菱天数程序的功能和应用,为实际工作提供指导和帮助。

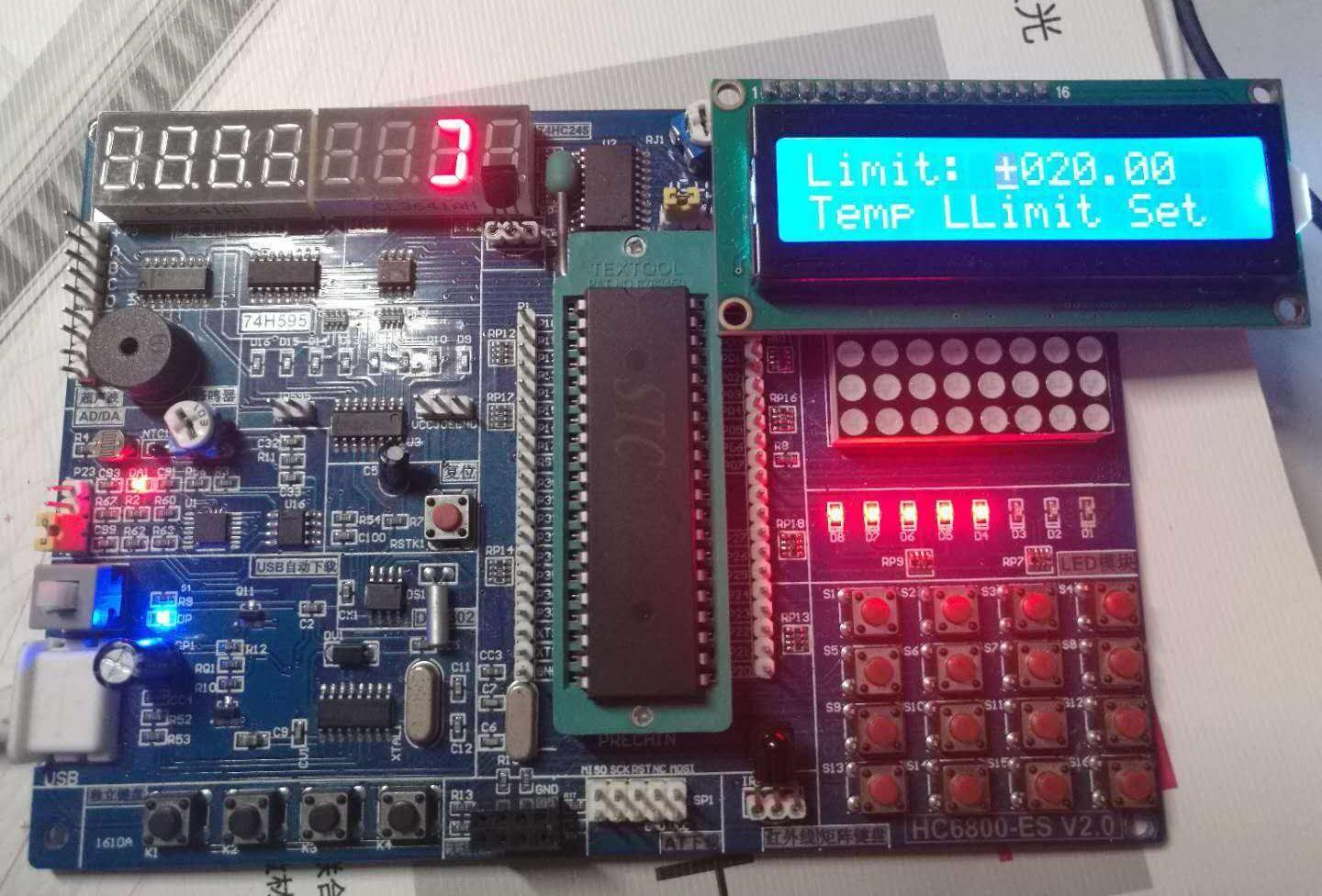

三菱PLC中、时间继电器符号、(T0 K10)K是什么意思

三菱PLC中,T代表了定时器。 相当于继电器线路中的时间继电器,它在程序中用作延时控制。 FX2系列PLC定时器共有4中类型,型号T0-T199 T200-T245 T246-249 T250-255名称分别为100MS定时器,10MS定时器1MS定时器100MS积算定时器。

(数量,计时范围也不一样)定时器可以使用立即数K作为设定值。 K10中的10也相当于延时的时间。 在程序中应该注意的是:掉电以后,如何防止定时器可能发生的错误动作。

扩展资料:

三菱公司PLC网络继承了传统使用的MELSEC网络,并使其在性能、功能、使用简便等方面更胜一筹。Q系列PLC提供层次清晰的三层网络,针对各种用途提供最合适的网络产品.

(1)信息层/Ethernet(以太网) 信息层为网络系统中最高层,主要是在PLC、设备控制器以及生产管理用PC之间传输生产管理信息、质量管理信息及设备的运转情况等数据,信息层使用最普遍的Ethernet。

它不仅能够连接windows系统的PC、UNIX系统的工作站等,而且还能连接各种FA设备。 Q系列PLC系列的Ethernet模块具有了日益普及的因特网电子邮件收发功能,使用户无论在世界的任何地方都可以方便地收发生产信息邮件,构筑远程监视管理系统。

同时,利用因特网的FTP服务器功能及MELSEC专用协议可以很容易的实现程序的上传/下载和信息的传输。

(2)控制层/MELSECNET/10(H) 是整个网络系统的中间层,在是PLC、CNC等控制设备之间方便且高速地进行处理数据互传的控制网络。 作为MELSEC控制网络的MELSECNET/10,以它良好的实时性、简单的网络设定、无程序的网络数据共享概念。

以及冗余回路等特点获得了很高的市场评价,被采用的设备台数在日本达到最高,在世界上也是屈指可数的。 而MELSECNET/H不仅继承了MELSECNET/10优秀的特点,还使网络的实时性更好,数据容量更大,进一步适应市场的需要。

(3)设备层/现场总线CC-Link 设备层是把PLC等控制设备和传感器以及驱动设备连接起来的现场网络,为整个网络系统最低层的网络。 采用CC-Link现场总线连接,布线数量大大减少,提高了系统可维护性。

而且,不只是ON/OFF等开关量的数据,还可连接ID系统、条形码阅读器、变频器、人机界面等智能化设备,从完成各种数据的通信,到终端生产信息的管理均可实现,加上对机器动作状态的集中管理,使维修保养的工作效率也大有提高。

可编程序控制器:应用实训目录

项目1:PLC基础

项目2:基本逻辑指令及定时器、计数器基础

附录A:参考文献

改写后的文章以HTML格式呈现,每个项目和任务都以列表形式列出,便于阅读。每个任务下面列出相关的知识链接,简洁明了地展示了实训目录的内容。三菱PLC的发展历史

发展:20世纪70年代初出现了微处理器。 人们很快将其引入可编程控制器,使PLC增加了运算、数据传送及处理等功能,完成了真正具有计算机特征的工业控制装置。 此时的PLC为微机技术和继电器常规控制概念相结合的产物。 个人计算机发展起来后,为了方便和反映可编程控制器的功能特点,可编程序控制器定名为Programmable Logic Controller(PLC)。 20世纪70年代中末期,可编程控制器进入实用化发展阶段,计算机技术已全面引入可编程控制器中,使其功能发生了飞跃。 更高的运算速度、超小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能及极高的性价比奠定了它在现代工业中的地位。 20世纪80年代初,可编程控制器在先进工业国家中已获得广泛应用。 世界上生产可编程控制器的国家日益增多,产量日益上升。 这标志着可编程控制器已步入成熟阶段。 20世纪80年代至90年代中期,是PLC发展最快的时期,年增长率一直保持为30~40%。 在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,PLC逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。 20世纪末期,可编程控制器的发展特点是更加适应于现代工业的需要。 这个时期发展了大型机和超小型机、诞生了各种各样的特殊功能单元、生产了各种人机界面单元、通信单元,使应用可编程控制器的工业控制设备的配套更加容易。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论