一、引言

随着工业自动化水平的不断提高,流量控制技术作为工业控制领域的重要组成部分,其精确度、稳定性和可靠性要求也越来越高。

三菱PID流量控制技术作为市场上的一种主流技术,广泛应用于各种工业场景中。

本文将深入探讨三菱PID流量控制技术的优势与特点,帮助读者更好地了解和应用该技术。

二、三菱PID流量控制技术概述

PID(比例-积分-微分)控制是一种广泛应用于工业控制领域的控制算法,具有结构简单、稳定性好、可靠性高等优点。

三菱PID流量控制技术则是基于PID算法的基础上,结合三菱电机公司的先进技术,实现对流体流量的精确控制。

三、三菱PID流量控制技术的优势

1. 高精度控制:三菱PID流量控制技术通过精确的算法调整,能够实现流量的高精度控制,满足各种工业生产场景的需求。

2. 稳定性好:三菱PID流量控制技术具有良好的稳定性,能够在各种工况下保持流量的稳定输出,避免因流量波动导致的生产问题。

3. 响应速度快:三菱PID流量控制技术具有快速的响应速度,能够迅速调整流量以满足系统需求,提高生产效率。

4. 易于调试和维护:三菱PID流量控制系统设计简洁,调试和维护过程相对简单,降低了操作难度和成本。

5. 广泛的应用范围:三菱PID流量控制技术适用于多种流体介质,如液体、气体等,广泛应用于化工、冶金、食品、医药等各个领域。

四、三菱PID流量控制技术的特点

1. 先进的算法:三菱PID流量控制技术采用先进的控制算法,能够实现对流量的精确控制,提高生产效率和产品质量。

2. 灵活的参数调整:三菱PID流量控制系统具有灵活的参数调整功能,可以根据实际需求进行精确调整,满足不同生产场景的需求。

3. 强大的抗干扰能力:三菱PID流量控制技术具有较强的抗干扰能力,能够在复杂的工业环境中稳定运行,保证流量的精确控制。

4. 完善的保护功能:三菱PID流量控制系统具备多种保护功能,如过流、欠流、过压、欠压等保护,确保系统的安全运行。

5. 人性化的操作界面:三菱PID流量控制系统采用人性化的操作界面,方便用户进行实时监控和调试,提高了操作便捷性和使用舒适度。

五、三菱PID流量控制技术的应用场景

1. 化工领域:三菱PID流量控制技术广泛应用于化工领域的各种流体控制,如化学反应釜的液位控制、原料投加等。

2. 冶金领域:在冶金领域,三菱PID流量控制技术用于金属冶炼过程中的液体输送、气体流量控制等。

3. 食品行业:在食品行业,三菱PID流量控制技术用于食品加工过程中的液体添加剂、液体灌装等。

4. 医药行业:在医药行业,三菱PID流量控制技术用于药品生产过程中的原料投加、药液输送等。

六、结论

三菱PID流量控制技术作为一种先进的流量控制技术,具有高精确度、稳定性好、响应速度快等优点,广泛应用于化工、冶金、食品、医药等各个领域。

通过深入了解三菱PID流量控制技术的优势与特点,我们可以更好地应用该技术,提高生产效率,保证产品质量,推动工业自动化水平的提高。

三菱变频器F700系列特点

三菱变频器F700系列以其卓越的性能特点备受瞩目。 首先,该系列的功率范围广泛,覆盖0.75到630KW,适应不同应用场景的需求。

其独特的简易磁通矢量控制技术在低频运行时表现出色,当频率降至3Hz时,其输出转矩仍能高达120%,确保了在低速下的稳定性能和强大动力输出。

最佳励磁控制方式的运用,让F700系列在运行时能实现更高的节能效果,降低了能耗,体现出对环保理念的积极实践。

内置PID控制和变频器/工频切换功能,使得设备操作更为灵活,支持多泵循环运行,提高了系统效率和资源利用率。

此外,变频器内置独立的RS485通讯口,便于远程监控和数据传输,提高了设备的智能化程度和维护便利性。

在耐用性方面,F700系列选用了高品质的长寿命元器件,确保设备的长期稳定运行。

特别值得一提的是,其内置的噪声滤波器,针对75K以上频率段的干扰进行了有效抑制,为用户提供更加安静的工作环境。

最后,F700系列还具备节能监控功能,用户可以直观地了解设备的能耗情况,便于优化操作和节省运行成本。

扩展资料三菱变频器F700系列

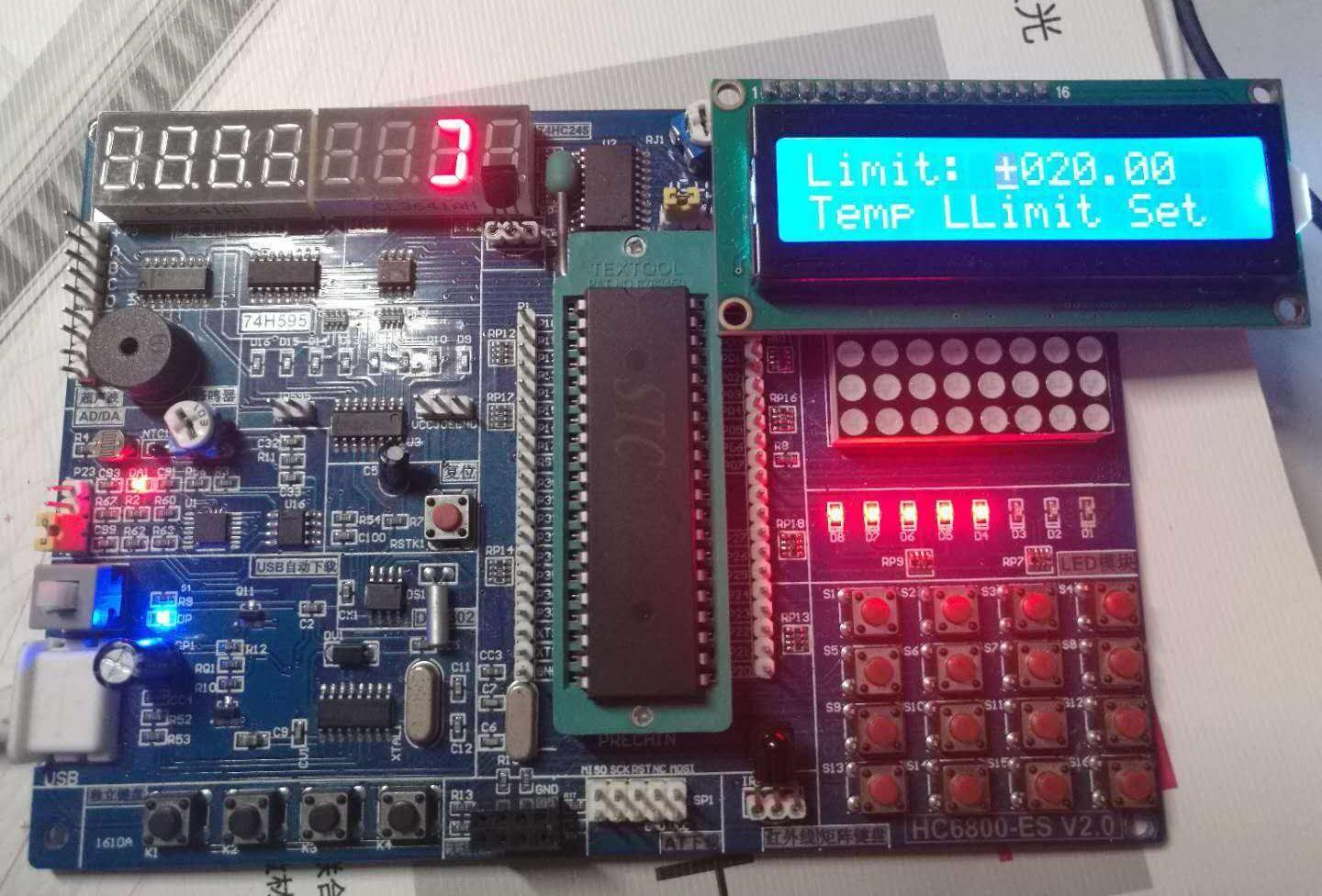

三菱变频器内置PID怎么设置

1:哪些三菱变频器具有PID控制功能,它们之间有何区别?答:目前所有三菱变频器均有PID(单泵)控制功能,产品系列有:A500、F500、F500J、F700、V500、E500、S500。 其中F500J、F500和F700为风机水泵专用型产品,而F500和F700(0.75-55kW)还具先进PID控制功能,即有多泵切换功能(最多4台)。 电气原理图和具体操作方法可参阅各产品所对应的使用手册。 2、问:供测量用的传感器如何选用?答:在A500、F500L(55kw以上)、F500J、E500、S500中,只可选用电流型(4-20mA)传感器;F700中可选用电流(4-20mA)及电压型(0-5V、0-10V)传感器;在F500(0.75-55kW)中,若采用先进PID控制(多泵切换)功能的话,二种类型的传感器均可选用,区别是电压型传感器的输出接至变频器的1号端子;而在V500中只能选用电压型传感器。 3、问:如何使变频器进入PID控制模式?答:该过程中的具体操作方法对应各系列产品有所差异:除E500外,以上其它系列变频器中均可在未使用的输入端子中重新定义一个PID使能端,即该端子接通为PID控制方式,而断开为普通的V/F控制方式,例如:RL输入端子未作他用时,可设其为X14,即P180=14(用于A500、F500、F700和V500)或P60=14(用于F500J和S500);而在E500中则通过设定参数P128来确定运行模式,P128=0为普通的V/F控制方式,P128=20或21为PID控制方式。 因此对需要经常进行二种模式切换的场合,建议选用E500以外的产品。 4、问:在PID控制模式中,有些变频器既有检测信号输入,也有偏差值的输入,该如何区别和使用?答:由变频器完成偏差值=设定值-测量值过程时应将测量传感器接于4号端子(A500、F500、F500J、F700、E500和S500);若该运算过程(虚线框)由变频器以外的专用设备完成(设定值的设置和测量传感器的输入及偏差值运算结果)时,则只需将偏差值输出端接于1号端子(A500、F500和F700)。 另外在V500中,无论测量信号还是偏差信号均接于1号端子,仅以参数内容予以区别。 一般如无特别需要,为简化系统结构,用变频器完成偏差值运算的做法居多。 5、 问:怎样确定PID动作方向,换言之在哪些场合用正动作或反动作?答:这是整个调试过程的第一步,是非常关键的,必须根据所处行业的系统要求准确选定。 一般来说,在供水、流量控制、加温时应为反作用,通俗讲,测量值(水压、液体流量、温度)升高时,应减小执行量,反之则应增大执行量。 而在排水、降温时为正作用,测量值(水压、温度)升高时,应增大执行量,反之则应减小执行量。 6、 问:设定值应如何定义,其作用是否与调节电机速度有关?答:在该项目中,个别用户容易将其与V/F方式时的速度设定混淆,在PID方式中,它指的是对测量值全范围中确定一个符合现场控制要求的一个数值,并以该数值为目标值,使系统最终稳定在此值的水平上或范围内,并且越接近越好。 例如,在供水系统中所选用传感器的测量范围是0-1Mpa,而需保持0.7MPa的压力, 因此0.7Mpa就是设定值,它可用模拟量给定,即在外部操作模式时2、5号端子间施加对应的电压(5V*70%=3.5V);也可在参数中给定,令P133=70%(仅限于PU和PU/EXT模式下有效)。 当系统未达到设定压力时,电机以上限速度(P1)运行,而达到或超过设定压力时,电机降速或停止运行,所以它与电机运行速度的设定无关。 7、问:PID参数究竟应如何确定,取什么值为恰当?答:因各系统结构特征不同,况且也很难计算出PID准确数值,故而需对变频器中默认的PID参数进行再调整。 为调试简便起见,一般在供排水、流量控制中只需用P、I控制即可,D参数较难确定,它容易和干扰因素混淆,在此类场合也无必要,通常用在温度控制场合。 PI参数中,P是最为重要的,定性的讲,由于P=1/K,所以P越小系统的反应越快,但过小的话会引起振荡而影响系统的稳定,它起到稳定测量值的作用。 而I是为了消除静差,即使测量值接近设定值,原则上不宜过大。 试运行时可于在线条件下边观察测量值的变化边反复调节P、I参数,直至测量值稳定并与设定值接近为止。

三菱plc指令tcmp的用法

三菱PLC的PID指令如下:

1、对于温度系统:P(%)20--60,I(分)3--10,D(分)0.5--3

2、对于流量系统:P(%)40--100,I(分)0.1--1

3、对于压力系统:P(%)30--70,I(分)0.4--3

4、对于液位系统:P(%)20--80,I(分)1--5

PID操作系统是指过程标识号,即过程标识号。 操作系统中打开的每个程序都将创建一个进程ID,即PID。

PID不会在运行时更改标识符,但在进程终止后,PID标识符将被系统回收,并可以继续分配给新运行的程序。 只要运行一个程序,系统就会自动分配一个标识。

是临时唯一的:进程中止后,该数字将被回收并可能被分配给另一个新进程。 只要其他程序未成功运行,此PID将继续分配给当前正在运行的程序。

如果一个程序成功运行,然后另一个程序运行,系统将自动分配另一个PID

扩展资料:

在工程实践中,应用最广泛的调节器控制律是比例、积分、微分控制,简称pid控制,又称pid调节。 pid控制器已有近70年的历史。 它具有结构简单、稳定性好、运行可靠、调节方便等优点,已成为工业控制的主要技术之一。

当被控对象的结构和参数不能完全掌握,或无法获得精确的数学模型,以及其他控制理论技术难以应用时,必须通过经验和现场调试确定系统控制器的结构和参数。 而pid控制技术是最方便的。

也就是说,当我们不完全了解一个系统和被控对象,或者无法通过有效的测量手段获得系统参数时,pid控制技术最为适合。 pid控制,实践中也有pi和pd控制。 pid控制器是根据系统误差,采用比例、积分、微分来计算控制量进行控制的。

今日头条-PLC编程基础比较与数据传送指令的使用

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论