一、引言

在现代自动化生产过程中,吊机作为一种重要的物料搬运设备,其性能和安全直接关系到生产效率和企业运营质量。

PLC(可编程逻辑控制器)程序在吊机升降控制中发挥着关键作用。

本文旨在探讨PLC程序在吊机升降控制中的关键作用及实现方式,并重点关注PLC程序在哪个模块上实现。

二、PLC程序在吊机升降控制中的关键作用

1. 精确控制:PLC程序能够实现对吊机升降的精确控制,确保吊机在不同工作环境下都能稳定运行,从而满足生产需求。

2. 自动化操作:通过PLC程序,吊机的升降控制可以实现自动化操作,降低人工操作难度和误差,提高生产效率。

3. 安全保障:PLC程序能够实时监控吊机的运行状态,一旦发现异常,立即采取相应的安全措施,保障设备和人员的安全。

4. 灵活调整:PLC程序具有良好的灵活性和可修改性,可以根据实际需求对吊机的升降控制进行灵活调整,适应不同的生产场景。

三、PLC程序在吊机升降控制中的实现方式

1. 输入模块:PLC程序的输入模块主要负责接收来自现场的各种信号,如按钮、开关、传感器等。在吊机升降控制中,输入模块会接收来自操作人员的操作指令以及吊机的状态信息。

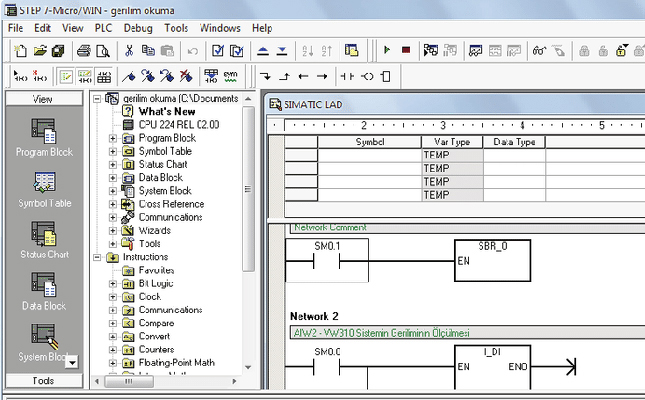

2. PLC控制器:PLC控制器是PLC程序的核心部分,负责根据输入模块传递的信号进行逻辑运算和处理,然后输出相应的控制信号。在吊机升降控制中,PLC控制器会根据操作人员的指令以及吊机的状态信息,通过内部程序进行运算和处理,然后输出相应的控制信号。

3. 输出模块:PLC程序的输出模块主要负责将PLC控制器输出的控制信号传递给执行机构,以实现对现场设备的控制。在吊机升降控制中,输出模块会将PLC控制器输出的控制信号传递给吊机的升降机构,从而控制吊机的升降动作。

4. 编程与调试:为了实现PLC程序对吊机升降的有效控制,需要进行编程与调试。根据吊机的实际需求和现场环境进行程序设计。将程序输入PLC控制器进行调试,确保程序的准确性和可靠性。最后,将调试完成的程序应用于实际生产中,实现对吊机升降的自动控制。

四、PLC程序应用实例

以某企业的吊机升降控制系统为例,通过引入PLC程序,实现了对吊机升降的精确控制。具体实现方式如下:

1. 采用触摸屏作为人机界面,方便操作人员下达指令。

2. 通过传感器实时监测吊机的运行状态,将信号传递给PLC控制器。

3. PLC程序根据操作人员的指令和吊机的状态信息,通过内部程序进行运算和处理,输出相应的控制信号。

4. 控制信号通过输出模块传递给吊机的升降机构,实现吊机的升降动作。

5. 系统运行过程中,如遇异常情况,PLC程序会采取相应的安全措施,保障设备和人员的安全。

五、结论

PLC程序在吊机升降控制中发挥着关键作用。

通过输入模块、PLC控制器、输出模块的协同工作,实现对吊机升降的精确控制、自动化操作、安全保障和灵活调整。

在实际应用中,需要根据吊机的实际需求和现场环境进行编程与调试,确保程序的准确性和可靠性。

未来随着技术的不断发展,PLC程序在吊机升降控制中的应用将更加广泛和深入。

1、实验原理三相异步电动机定子三相绕组接入三相交流电,产生旋转磁场,旋转磁场切割转子绕组产生感应电流和电磁力,在感应电流和电磁力的共同作用下,转子随着旋转磁场的旋转方向转动。 因此转子的旋转方向是通过改变定子旋转磁场旋转的方向来实现的,而旋转磁场的旋转方向只需改变三相定子绕组任意两相的电源相序就可实现。 如图2.1所示为PLC控制异步电动机正反转的实验原理电路。 图2.1PLC控制三相异步电动机正反转实验原理图左边部分为三相异步电动机正反转控制的主回路。 由图2.1可知:如果KM5的主触头闭合时电动机正转,那么KM6主触头闭合时电动机则反转,但KM5和KM6的主触头不能同时闭合,否则电源短路。 右边部分为采用PLC对三相异步电动机进行正反转控制的控制回路。 由图可知:正向按钮接PLC的输入口X0,反向按钮接PLC的输入口X1,停止按钮接PLC的输入口X2;继电器KA4、KA5分别接于PLC的输出口Y33、Y34,KA4、KA5的触头又分别控制接触器KM5和KM6的线圈。 实验中所使用的PLC为三菱FX2N系列晶体管输出型的,由于晶体管输出型的输出电流比较小,不能直接驱动接触器的线圈,因此在电路中用继电器KA4、KA5做中间转换电路。 在KM5和KM6线圈回路中互串常闭触头进行硬件互锁,保证软件错误后不致于主回路短路引起断路器自动断开。 2电路基本工作原理为:合上QF1、QF5,给电路供电。 当按下正向按钮,控制程序要使Y33为1,继电器KA4线圈得电,其常开触点闭合,接触器KM5的线圈得电,主触头闭合,电动机正转;当按下反向按钮,控制程序要使Y34为1,继电器KA5线圈得电,其常开触点闭合,接触器KM6的线圈得电,主触头闭合,电动机反转。 2、实验步骤1.断开QF1、QF5,按图2.2接线(为安全起见,虚线框外的连线已接好);2.在老师检查合格后,接通断路器QF1、QF5;3.运行PC机上的工具软件FX-WIN,并使PLC工作在STOP状态;4.输入编写好的PLC控制程序并将程序传至PLC;5.使PLC工作在RUN状态,操作控制面板上的相应按钮,实现电动机的正反转控制。 在PC机上对运行状况进行监控,同时观察继电器KA4、KA5和接触器KM5、KM6的动作以及主轴的旋转方向,调试并修改程序直至正确;6.重复4、5步骤,调试其它实验程序。 图2.2实验接线图3、实验说明及注意事项1.本实验中,继电器KA4、KA5的线圈控制电压为24VDC,其触点5A220VAC(或5A30VDC);接触器KM5、KM6的线圈控制电压为220VAC,其主触点25A380VAC。 2.三相异步电动机的正、反转控制是通过正、反向接触器KM5、KM6改变定子绕组的相序来实现的。 其中一个很重要的问题就是必须保证任何时候、任何条件下正反3向接触器KM5、KM6都不能同时接通,否则会造成电源相间瞬时短路。 为此,在梯形图中应采用正反转互锁,以保证系统工作安全可靠。 3.接线和拔线时,请务必断开QF5;4.QF5合上后,请不要用手触摸接线端子;5.请务必不能将导线一端接入交流电源、交流电机、KM5、KM6的接线端子上,另一端放在操作台上而合上QF5。 6.通电实验时,请不要用手触摸主轴。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论