一、引言

随着科技的飞速发展,可编程逻辑控制器(PLC)在工业自动化领域扮演着至关重要的角色。

PLC付款程序作为PLC技术的重要组成部分,其发展和应用与工业自动化水平的提高息息相关。

本文将详细探讨PLC付款程序的发展脉络以及其在现代工业中的应用场景。

二、PLC付款程序的发展脉络

1. 初始阶段:PLC技术的诞生与早期应用

PLC,即可编程逻辑控制器,最初是在XX年代由美国研发并应用于汽车制造业。

早期的PLC主要执行逻辑控制任务,其付款程序也相对简单,主要基于硬件逻辑控制。

随着技术的发展,PLC开始具备更强大的功能,如数据处理、通信等。

2. 发展阶段:PLC技术的成熟与多样化应用

进入XX世纪后,PLC技术得到了快速发展。

随着微处理器技术的发展,PLC的性能得到了显著提升。

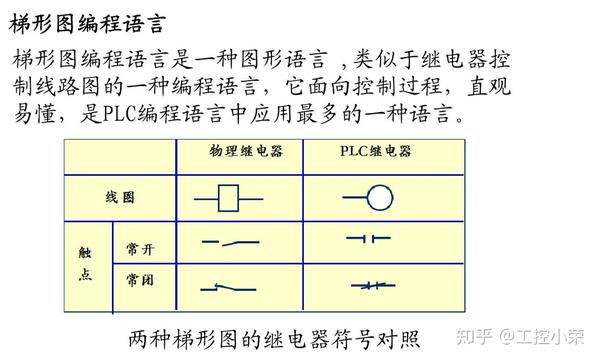

同时,PLC的编程语言也得到了丰富和完善,使得PLC付款程序更加灵活、高效。

PLC的应用领域也逐渐扩大,涵盖了制造业、能源、环保、交通等多个领域。

3. 现阶段:PLC技术的智能化与网络化发展

近年来,随着物联网、云计算等技术的发展,PLC技术也朝着智能化、网络化的方向发展。

PLC付款程序也面临着新的挑战和机遇。

一方面,智能化、网络化的PLC使得付款程序更加复杂;另一方面,这也为PLC付款程序的优化和创新提供了更多可能。

三、PLC付款程序的应用场景

1. 制造业

制造业是PLC付款程序的主要应用领域。

在生产线自动化方面,PLC付款程序负责控制生产设备的启停、监控生产过程中的各种参数,确保产品质量和生产效率。

在物料搬运、仓储管理等环节,PLC付款程序也发挥着重要作用。

2. 能源行业

能源行业如电力、石油、天然气等,对设备的稳定性和安全性要求极高。

PLC付款程序在能源行业的应用主要体现在设备监控与管理、安全联锁等方面。

通过PLC付款程序,企业可以实现对设备的实时监控,确保设备的安全运行。

3. 环保行业

随着环保意识的提高,环保设备和技术得到了广泛应用。

PLC付款程序在环保行业的应用主要体现在污水处理、空气净化等领域。

通过PLC付款程序,企业可以实现对环保设备的自动控制,提高处理效率,降低能耗。

4. 交通行业

交通行业的自动化水平对交通安全和效率具有重要影响。

PLC付款程序在交通行业的应用主要体现在交通信号灯控制、智能交通系统等方面。

通过PLC付款程序,可以实现交通信号的智能调控,提高交通效率,保障交通安全。

四、面临的挑战与未来趋势

1. 挑战

随着工业自动化的不断发展,PLC付款程序面临着越来越多的挑战。

一方面,企业需要提高PLC付款程序的可靠性和安全性;另一方面,随着智能化、网络化的趋势,PLC付款程序需要不断适应新的技术和应用需求。

2. 未来趋势

未来,PLC付款程序将朝着更加智能化、网络化的方向发展。

同时,随着人工智能、大数据等技术的发展,PLC付款程序将更加注重数据分析与优化,为企业提供更高效的自动化解决方案。

五、结论

PLC付款程序作为PLC技术的重要组成部分,其在工业自动化领域的应用越来越广泛。

本文详细探讨了PLC付款程序的发展脉络以及其在制造业、能源行业、环保行业和交通行业的应用场景。

未来,随着技术的不断发展,PLC付款程序将面临更多的机遇和挑战。

[锚链编环机PLC控制系统研究与应用] 锚链连接链环组装步骤

摘 要:本文论述了锚链编环机PLC控制系统的设计与应用。 主要介绍了锚链编环机的生产工艺,控制方式及PLC型号及功能模块的确定,PLC控制回路的设计以及PLC梯形图程序的设计。 关键词:锚链,编环机,PLC控制系统中图分类号:TG146.2 1;TG156.2 文献标识码:A锚链制造设备亦即锚链生产线,是由加热器、编环机、预热闪光对焊机、去刺机、压档机以及转盘等设备组成的锚链生产作业线。 加热器是将符合工艺长度的直棒料加热到工艺要求的温度。 编环机是将加热好的直棒料经过两次成型,弯制成开口的链环形状,并与其它已制作好的链环套连起来,形成链条形式。 然后在焊机上通过预热闪光对焊将开口环焊接成为封闭的闭口环。 去刺机是将焊接后焊口形成的毛刺去除。 最后去除完毛刺的链环在压档机上进行整形,并在链环中间压入横档。 至此一个链环生产完成,然后由转盘设备将制作好的链环再旋转到编环机设备面前,准备与下一个待弯环的链环连接。 最终形成的产品如图1所示。 其中编机是整个锚链生产线上最为复杂的一台设备。 1工艺简介锚链编环机的工艺流程为钳Ⅲ旋转机构复位,钳Ⅰ前进,将热棒料送料送至中心推杆钳口;中心推杆闭合,锁紧机构将中心推杆锁紧;滑动梁第一次前进,前进到位,左右整形臂开始夹紧,整形到位后左右夹紧臂复位;然后滑动梁返回复位;中心推杆锁紧机构打开解锁,与其同时钳Ⅱ拖料机构前进,钳Ⅱ夹紧机构夹住棒料,然后中心推杆闭合机构打开;钳Ⅱ夹紧机构松开,钳Ⅲ旋转将棒料送转90°;钳Ⅱ夹紧机构再次夹紧棒料,并将棒料拖至合适位置,待弯制下半环。 至此完成第一次成型动作,将直棒料弯出一个上半环型。 在第二次成型动作过程中,同时将上次制作好的链环套连在这个半环里,这样就完成了“编”环过程,把一个个链环编连在一起,形成链状。 2锚链编环机PLC控制系统由于编环机生产设备单一,规模不大,控制对象相对比较集中,单机PLC控制即可满足要求,由于I/O输入输出点数较多,可以选择合适的I/O输入输出扩展单元。 而且现场不需要对数字进行存储、显示、联网、传输等特殊要求,也没有模拟量信号。 本次设计拟选用PLC基本单元加扩展单元的单机控制模式。 结构组成如图1所示:2.1控制方式及PLC型号及功能模块的确定由于编环机生产设备单一,规模不大,控制对象集中,不需要对数字进行存储、显示、传输等要求,根据上文“PLC基本结构”部分介绍的内容,本次设计拟选用PLC基本单元加扩展型的单机控制模式。 PLC型号的确定:I/O点数是选择PLC的基本参数之一。 如上所述,该控制系统共计输入41点,输出20点。 输入点相对输出点多,因此选择基本单元加I/O扩展单元的结构形式。 从下表三中所示,可以确定选用FX2n-64最为合适。 输出点不用再扩展,只需要增加输入单元即可。 为使输入点保证适当的余量,再增加一个16点输入扩展单元比较合适。 这样输入点共计48点,输出共计32点,实际利用输入点41点,输出20点。 考虑控制现场环境较差,高温、金属粉尘、油污、强电磁干扰等因素影响,参考,输入输出电源均选用DC24V,输出选用继电器输出方式,触点机械隔离可以有效避免现场外电路强电磁干扰。 2.2PLC控制回路的设计PLC控制回路共分为控制电源部分设计,PLC控制输入回路设计,PLC控制输出回路设计,PLC控制柜电器布置设计,编环机操作箱电器布置设计,现场接线图等部分组成。 控制回路的电源需要两种电源,一是AC220V交流工频电源,给PLC供电。 一是DC24V直流电源,给电磁阀供电。 选用小型低压断路器QF1和QF2分别作为PLC及电磁阀用电的总开关同时兼具短路保护作用。 保险FU1和FU2专门作为PLC的短路保护使用。 输出回路每个公共汇流点都设计一个保险,这样可以分散现场由于短路给整个控制回路造成断电的风险。 为防止电网电路对PLC的干扰及冲击,保证PLC的正常工作,在电源输入端加入隔离变压器。 隔离变压器的容量选择:FX2n-64的容量为60VA,选择隔离变压器时考虑适当答题,故选用BK-100VA的隔离变压器。 输入回路有两种方式,一种是触点开关式,一种是接近开关式。 触点开关式输入回路工作原理。 如图2输入接口电路原理简图所示,当输入接点K0闭合时,PLC的内部DC24V与0V间,通过光电耦合器件、限流电阻、输入触点,经公共端COM构成电流回路,光电耦合器件的输出为“1”,PLC内部获得“1”信号输入。 接近开关式输入回路工作原理为当感应块接近接近开关时,NPN接近开关处于导通状态,PLC的内部DC24V,通过光电耦合器件、限流电阻、X10输入触点,经NPN型接近开关集电极,回到公共端COM构成电流回路,光电耦合器件的输出为“1”,PLC内部获得“1”信号输入。 3PLC梯形图程序的设计程序功能要求:1)编环操作能够实现手动操作和自动操作 两种方式。 2)自动操作又分为两个阶段,脚踏开关Ⅰ控制第一次成型动作;脚踏Ⅱ踏控制第二次成型动作。 两次成型动作要互锁,当第一次成型正在工作时,即使误踩第Ⅱ脚,也不会响应第二次成型动作。 同理,当第二次成型正在工作时,如果误踩第Ⅰ脚,也不会响应第一次成型动作。 3)两次成型动作过程中,如有意外,可以随时按紧停按钮,终止自动过程;此时也可以将“手动/自动”开关转换到“手动”,然后,成型动作终止,处理好意外情况后,将开关再转到“自动”,程序会接着上次动作继续进行。 4)同一个油缸的前进和后退动作之间通过软件互锁,防止误动作。 5)左右整形臂动作都到位后,才可以分别返回。 只要有一个还未到位,另一个必须等待,直到其到位为止(这样才能保证整形整到位)。 逻辑顺序如2.2部分介绍,不再重复。 结语本程序经过多次修改,通过在GX模拟仿真软件环境下反复试验,经过现场调试,运行稳定,能够充分确保现场生产,为企业连续稳定生产提供了保障。 参考文献[1]潘惠卿.矿井提升绞车PLC控制系统的故障处理[J].能源与环境,2012(01).[2]武亚雄.基于PLC控制的四相步进电机的电路设计[J].数字技术与应用,2012(01).

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论