一、引言

随着工业自动化技术的快速发展,可编程逻辑控制器(PLC)广泛应用于各种生产流程中。

张力控制作为一种重要的控制方法,对于保证生产线的稳定性和产品质量起着至关重要的作用。

本文将详细介绍编写PLC张力控制程序的关键步骤和技巧,帮助工程师和技术人员更好地理解和应用PLC编程实现张力控制。

二、PLC张力控制概述

在工业自动化生产中,张力控制主要用于保持材料在传送、加工或处理过程中的恒张力状态,以确保生产线的稳定运行和提高产品质量。

PLC作为一种数字控制器,通过编程实现对张力控制系统的控制,具有灵活、可靠、易于维护等特点。

三、编写PLC张力控制程序的关键步骤

1. 系统需求分析:在编写PLC张力控制程序之前,需要对系统进行全面的需求分析,包括确定控制对象、控制要求、输入/输出信号、系统硬件配置等。

2. 硬件配置:根据系统需求,选择合适的PLC型号、传感器、执行器等硬件设备,并进行合理的配置和接线。

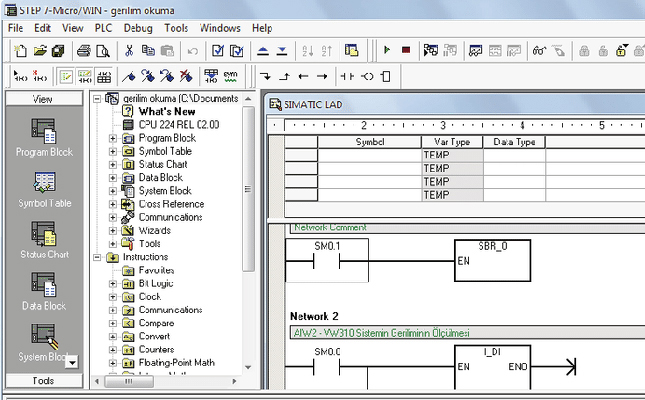

3. 编程环境选择:选择合适的PLC编程软件,如西门子TIA Portal、欧姆龙CX-Programmer等。

4. 程序设计:根据系统需求和硬件配置,进行PLC程序设计。主要包括输入信号处理、张力控制算法实现、输出信号控制等。

5. 调试与优化:将程序下载到PLC中进行调试,根据实际运行情况进行程序优化,确保系统稳定、可靠地运行。

四、PLC编程实现张力控制的技巧

1. 深入了解系统:在编写PLC张力控制程序之前,需要深入了解系统的运行机制、控制对象的特点以及工艺要求,以便设计出合适的控制策略。

2. 熟悉PLC编程语言:掌握PLC编程语言的语法和规则,熟悉常用的编程指令和功能块,以便快速、准确地编写程序。

3. 合理分配I/O地址:根据实际需求合理分配PLC的输入/输出地址,确保信号的准确传输和控制。

4. 采用模块化设计:将PLC程序分为多个模块,如数据采集模块、控制算法模块、输出控制模块等,便于程序的编写、调试和维护。

5. 使用定时器与计数器:在张力控制过程中,可以使用定时器和计数器来实现一些特定的功能,如延迟控制、计数累积等。

6. 优化算法:根据实际需求和系统性能要求,选择合适的控制算法进行优化,提高系统的响应速度和控制精度。

7. 考虑安全因素:在编写PLC张力控制程序时,需要考虑安全因素,如设置安全保护逻辑、紧急停车功能等,确保系统的安全运行。

8. 实时监控系统状态:通过PLC的监控功能,实时监控系统状态,包括输入信号、输出信号、系统报警等,以便及时发现并处理问题。

9. 文档编写:在编写PLC张力控制程序时,需要编写相应的文档,包括程序说明、流程图、输入输出说明等,以便于其他工程师理解和维护程序。

五、总结

本文详细介绍了编写PLC张力控制程序的关键步骤和技巧,包括系统需求分析、硬件配置、编程环境选择、程序设计、调试与优化等方面。

工程师和技术人员在应用PLC进行张力控制时,可以参考本文提供的方法和技巧,结合实际情况进行编程实现。

通过合理的设计和优化,可以实现稳定、可靠的张力控制系统,提高生产线的运行效率和产品质量。

富士G11变频器怎么做张力控制

G11本身并不包含张力控制,如果要做张力控制的话就需要带PLC来编程做,这样用户的成本会非常不划算,还不如用三菱的变频器直接可以做张力控制,如果用户系统中包含了PLC且有多余的点可供使用,那么估计还有讨论的余地哦。

你好,我也是遇到了如何用PLC程序来控制磁粉制动器的张力,请指导一下,不胜感激!谢谢!

那个要用张力传感器的信号闭环到PLC的模拟量输入口的,具体程序也不会很复杂,要配合原机电路图来改硬件接线,还要现场调试的,

什么是张力控制?

1.什么是张力控制:所谓的张力控制,通俗点讲就是要能控制电机输出多大的力,即输出多少牛顿。 反应到电机轴即能控制电机的输出转距。 2.真正的张力控制不同于靠前后两个动力点的速度差形成张力的系统,靠速度差来调节张力的实质是对张力的PID控制,要加张力传感器。 而且在大小卷启动、停止、加速、减速、停车时的调节不可能做到象真正的张力控制的效果,张力不是很稳定。 肯定会影响生产出产品的质量。 用变频器做恒张力控制的实质是死循环矢量控制,即加编码器反馈。 对收卷来说,收卷的卷经是由小到大变化的,为了保证恒张力,所以要求电机的输出转距要由小到大变化。 同时在不同的操作过程,要进行相应的转距补偿。 即小卷启动的瞬间,加速,减速,停车,大卷启动时,要在不同卷经时进行不同的转距补偿,这样就能使得收卷的整个过程很稳定,避免小卷时张力过大;大卷启动时松纱的现象。 二.张力控制变频收卷在纺织行业的应用及工艺要求1.传统收卷装置的弊端纺织机械如:浆纱机、浆染联合机、并轴机等设备都会有收卷的环节。 传统的收卷都是采用机械传动,因为机械的同轴传动对于机械的磨损是非常严重的,据了解,用于同轴传动部分的机械平均寿命基本上是一年左右。 而且经常要维护,维护的时候也是非常麻烦的,不仅浪费人力而且维护费用很高,给客户带来了很多的不便。 尤其是纺织设备基本上是开机后不允许中途停车的,如发生意外情况需要停车会造成很大的浪费。 在这种情况下,张力控制变频收卷开始逐渐取代传统的机械传动系统。 2.张力控制变频收卷的工艺要求* 在收卷的整个过程中都保持恒定的张力。 张力的单位为:牛顿或公斤力。 * 在启动小卷时,不能因为张力过大而断纱;大卷启动时不能松纱。 * 在加速、减速、停止的状态下也不能有上述情况出现。 * 要求将张力量化,即能设定张力的大小(力的单位),能显示实际卷径的大小。 3.张力控制变频收卷的优点* 张力设定在人机上设定,人性化的操作,单位为力的单位:牛顿.* 使用先进的控制算法:卷径的递归运算;空心卷径激活时张力的线性递加;张力锥度计算公式的应用;转矩补偿的动态调整等等.* 卷径的实时计算,精确度非常高,保证收卷电机输出转矩的平滑性能好。 并且 在计算卷径时加入了卷径的递归运算,在操作失误的时候,能自己纠正卷径到正确的数值。 * 因为收卷装置的转动惯量是很大的,卷径由小变大时。 如果操作人员进行加速、减速、停车、再激活时很容易造成爆纱和松纱的现象,将直接导致纱的质量。 而进行了变频收卷的改造后,在上述各种情况下,收卷都很稳定,张力始终恒定。 而且经过PLC的处理,在特定的动态过程,加入一些动态的调整措施,使得收卷的性能更好。 * 在传统机械传动收卷的基础上改造成变频收卷,非常简便而且造价低,基本上不需对原有机械进行改造。 改造周期小,基本上两三天就能安装调试完成。 * 克服了机械收卷对机械磨损的弊端,延长机械的使用寿命。 方便维护设备。 三. 变频收卷的控制原理及调试过程* 卷径的计算原理:根据V1=V2来计算收卷的卷径。 因为V1=ω1*R1, V2=ω2*Rx.因为在相同的时间内由测长辊走过的纱的长度与收卷收到的纱的长度是相等的。 即L1/Δt=L2/Δt ,Δn1*C1=Δn2*C2/i(Δn1---单位时间内牵引电机运行的圈数、Δn2---单位时间内收卷电机运行的圈数、C1---测长辊的周长、C2---收卷盘头的周长、i---减速比) Δn1*π*D1=Δn2*π*D2/i D2=Δn1*D1*i/Δn2,因为Δn2=ΔP2/P2(ΔP2---收卷编码器产生的脉冲数、P2---收卷编码器的线数). Δn1=ΔP1/P1取Δn1=1,即测长辊转一圈,由霍尔开关产生一个信号接到PLC.那么D2=D1*i*P2/ΔP2,这样收卷盘头的卷径就得到了.* 收卷的动态过程分析: 要能保证收卷过程的平稳性,不论是大卷、小卷、加速、减速、激活、停车都能保证张力的恒定.需要进行转矩的补偿.整个系统要激活起来,首先要克服静摩擦力所产生的转矩,简称静摩擦转矩,静摩擦转矩只在激活的瞬间起作用;正常运行时要克服滑动摩擦力产生地滑动摩擦转矩,滑动摩擦转矩在运行当中一直都存在,并且在低速、高速时的大小是不一样的。 需要进行不同大小的补偿,系统在加速、减速、停车时为克服系统的惯量,也要进行相应的转矩补偿,补偿的量与运行的速度也有相应的比例关系.在不同车速的时候,补偿的系数是不同的。 即加速转矩、减速转矩、停车转矩、激活转矩;克服了这些因素,还要克服负载转矩,通过计算出的实时卷径除以2再乘以设定的张力大小,经过减速比折算到电机轴.这样就分析出了收卷整个过程的转矩补偿的过程。 总结:电机的输出转矩=静摩擦转矩(激活瞬间)+滑动摩擦转矩+负载转矩.<1>在加速时还要加上加速转矩;<2>在减速时要减去减速转矩.<3>停车时,因为是通过程控减速至设定的最低速,所以停车转矩的补偿同减速转矩的处理.* 转矩的补偿标准(1). 静摩擦转矩的补偿:因为静摩擦转矩只在激活的瞬间存在,在系统激活后就消失了.因此静摩擦转矩的补偿是以计算后电机输出转矩乘以一定的百分比进行补偿.(2). 滑动摩擦转矩的补偿:滑动摩擦转矩的补偿在系统运行的整个过程中都是起作用的.补偿的大小以收卷电机的额定转矩为标准.补偿量的大小与运行的速度有关系。 所以在程序中处理时,要分段进行补偿。 (3). 加减速、停车转矩的补偿:补偿硬一收卷电机的额定转矩为标准,相应的补偿系数应该比较稳定,变化不大。 * 计算当中的公式计算(1). 已知空芯卷径Dmin=200mm,Dmax=1200mm;线速度的最大值Vmax=90m/min,张力设定最大值Fmax=50kg(约等于500牛顿);减速比i=9;速度的限制如下:因为:V=π*D*n/i(对于收卷电机)=>收卷电机在空芯卷径时的转速是最快的.所以:90=3.14*0.2*n/9=>n=1290r/min;(2). 因为我们知道变频器工作在低频时,交流异步电机的特性不好,激活转矩低而且非线性.因此在收卷的整个过程中要尽量避免收卷电机工作在2HZ以下.因此:收卷电机有个最低速度的限制.计算如下:对于四极电机而言其同步转速为:n1=60f1/p=>n1=1500r/min. =>2HZ/5HZ=N/1500=>n=60r/min 当达到最大卷径时,可以求出收卷整个过程中运行的最低速.V=π*D*n/i=>Vmin=3.14*1.2*60/9=25.12m/min.张力控制时,要对速度进行限制,否则会出现飞车.因此要限速.(3). 张力及转矩的计算如下:如果F*D/2=T/i,=>F=2*T*i/D对于22KW的交流电机,其额定转矩的计算如下:T=9550*P/n=>T=140N.m.所以Fmax=2*140*9/0.6=4200N.(其中P为额定功率,n为额定转速). * 调试过程: 1.先对电机进行自整定,将电机的定子电感、定子电阻等参数读入变频器。 2.将编码器的信号接至变频器,并在变频器上设定编码器的线数。 然后用面板给定频率和启停控制,观察显示的运行频率是否在设定频率的左右波动。 因为运用死循环矢量控制时,运行频率总是在参考编码器反馈的速度,最大限度的接近设定频率,所以运行频率是在设定频率的附近震荡的。 3.在程序中设定空芯卷径和最大卷径的数值。 通过前面卷径计算的公式算出电机尾部所加编码器产生的最大脉冲量(P2)和最低脉冲量 ( P2 ).通过算出的最大脉冲量对收卷电机的速度进行限定,因为变频器用作张力控制时,如果不对最高速进行限定,一旦出现断纱等情况,收卷电机会飞车的。 最低脉冲量是为了避免收卷变频器运行在2Hz以下,因为变频器在2Hz以下运行时,电机的转距特性很差,会出现抖动的现象。 4.通过前面分析的整个收卷的动态过程,在不同卷径和不同运行速度的各个阶段,进行一定的转距补偿.补偿的大小,可以以电机额定转距的百分比来设定。 四.真正的张力控制.1.什么是张力控制:所谓的张力控制,通俗点讲就是要能控制电机输出多大的力,即输出多少牛顿。 反应到电机轴即能控制电机的输出转距。 2.真正的张力控制不同于靠前后两个动力点的速度差形成张力的系统,靠速度差来调节张力的实质是对张力的PID控制,要加张力传感器。 而且在大小卷启动、停止、加速、减速、停车时的调节不可能做到象真正的张力控制的效果,张力不是很稳定。 肯定会影响生产出产品的质量。 五.变频收卷对变频器性能的要求 1. 变频收卷的实质是要完成张力控制,即能控制电机的运行电流,因为三相异步电机的输出转距T=CMφmIa,,与电流成正比.并且当负载有突变时能够保证电机的机械特性曲线比较硬.所以必须用矢量变频器,而且必须要加编码器死循环控制. 2. 市场上能进行张力控制变频收卷的变频器主要有: 安川,艾默生,伦次等.台达V系列的变频器是矢量型变频器,能够完成张力控制,但因为不属于收放卷专用型变频器,所以要配合外部其它接口设备才能完成收放卷的功能.艾默生TD3300就是一款收放卷专用的变频器,也许台达也会在不久的将来推出我们自己收放卷专用的变频器,我们拭目以待. 六.使用台达产品做变频收卷的方案 1.硬件构成:DOP-A57GSTD+DVP-20EH+DVP—4DA-H+VFD-V 2.电气原理图:(以并轴机为例) 七.结论 通过以上的分析,使用台达V系列的矢量型变频器做张力控制变频收卷时,只要能对上述收卷的整个动态过程有比较清晰的认识,能在不同的过程中将转距补偿的量找到一个合适的数值,一定能保证恒张力的控制,满足客户的要求,但要提醒读者,这种控制方式也有一定的局限性,虽然实现了恒张力的控制要求,但如果控制张力的范围很小,比如:张力范围在0-200/300牛顿时,这种控制方式是不适用的。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论