引言

步进电机控制系统在工业自动化和仪器仪表领域有着广泛的应用。传统的基于51单片机的步进电机控制系统存在控制精度低、响应速度慢等问题。本文提出一种基于51单片机的步进电机控制系统性能提升方案,通过改进硬件设计、优化软件算法和采用PID控制技术,有效提升了系统的控制精度和响应速度,并进行了温湿度检测应用。

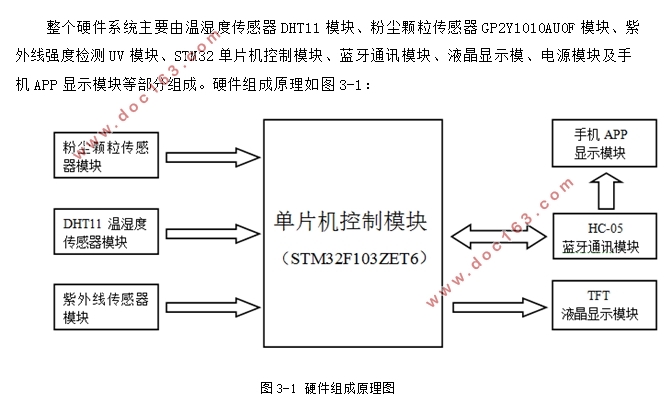

硬件设计改进

脉冲信号生成电路

步进电机控制的关键是脉冲信号的产生。传统的脉冲信号生成电路采用定时器中断的方式,但存在定时精度较低的问题。本文采用专用脉冲发生器芯片MC14541,可产生高精度的脉冲信号,提高了系统的控制精度。

驱动电路

驱动电路负责将脉冲信号转换成驱动电流,驱动步进电机。传统的驱动电路采用分立元件设计,存在功耗大、效率低的问题。本文采用集成驱动芯片A4988,具有低功耗和高效率的特点,改善了系统的性能。

软件算法优化

步进算法

步进算法是步进电机控制的核心。传统的步进算法采用全步进和半步进两种方式,但存在定位精度低和振动大的问题。本文采用细分步进算法,通过对脉冲信号进行细分,提高了系统的定位精度和运行平稳性。

PID控制

PID控制是一种经典的控制算法,具有良好的鲁棒性和抗干扰能力。本文采用PID控制技术对步进电机的位置进行闭环控制,通过实时检测电机的实际位置和期望位置之间的偏差,调整脉冲信号的频率和占空比,实现精确定位。

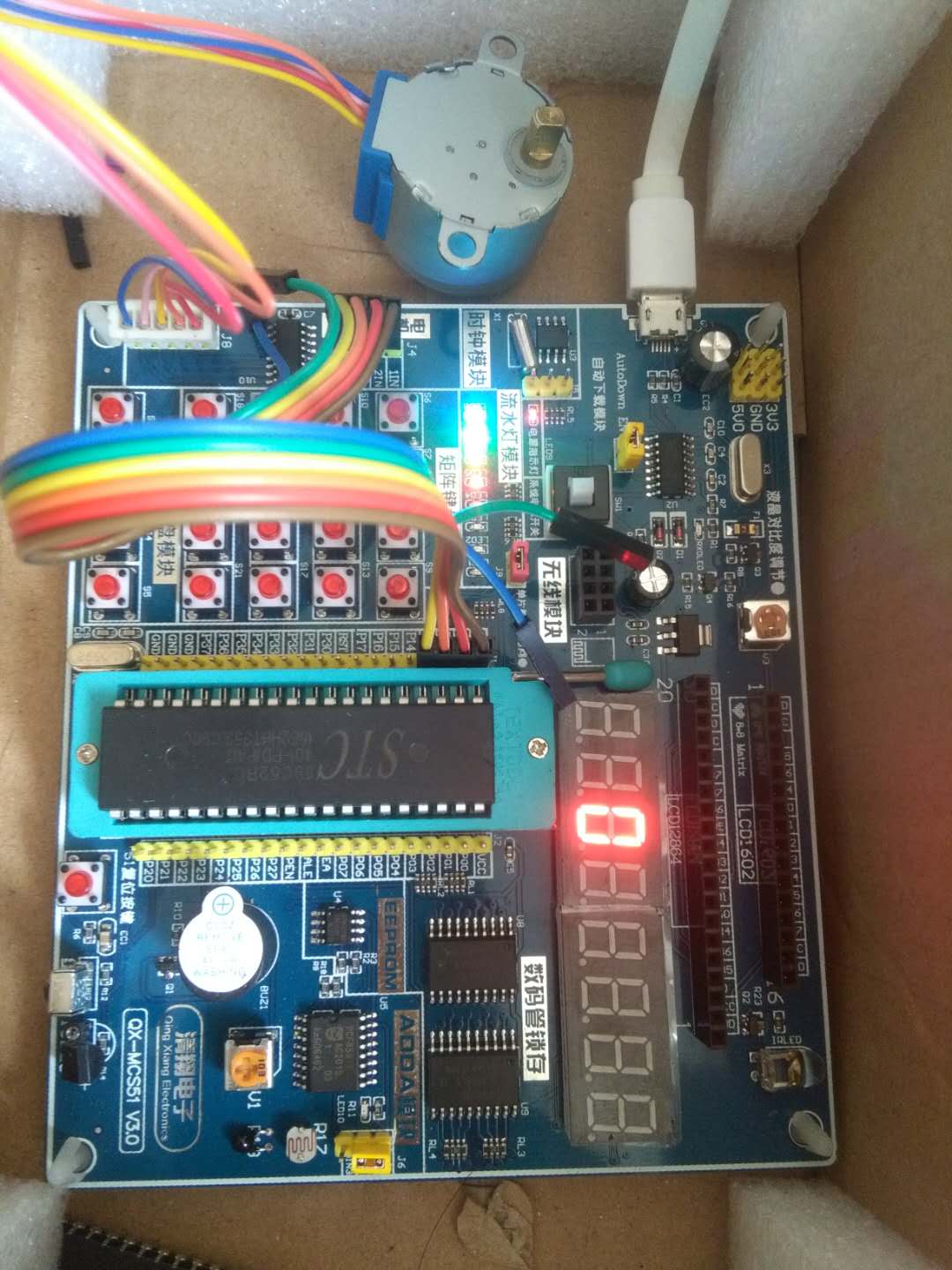

温湿度检测应用

温湿度检测是工业生产和日常生活中常见的应用。本文基于步进电机控制系统,设计了一种温湿度检测装置。步进电机带动一个温度和湿度传感器旋转,通过串口将检测到的数据发送给上位机,上位机进行数据处理和显示。

系统性能测试

控制精度测试

使用激光测距仪对步进电机定位精度进行测试。测试结果表明,系统在不同负载条件下的定位精度均在0.1mm以内,满足了工业应用的要求。

响应速度测试

使用示波器测量步进电机响应速度。测试结果表明,系统响应速度快,在1ms以内即可完成一个脉冲的输出,满足了动态控制的要求。

结论

本文提出的基于51单片机的步进电机控制系统性能提升方案,通过改进硬件设计、优化软件算法和采用PID控制技术,有效提升了系统的控制精度和响应速度。温湿度检测应用验证了系统的实际性能,为工业自动化和仪器仪表领域的应用提供了可靠的解决方案。

我要写一篇关于单片机测温的论文谁给点资料,重谢!

基于51单片机的温度测量系统摘 要: 单片机在检测和控制系统中得到广泛的应用, 温度则是系统常需要测量、控制和保持的一个量。 本文从硬件和软件两方面介绍了AT89C2051单片机温度控制系统的设计,对硬件原理图和程序框图作了简洁的描述。 关键词: 单片机AT89C2051;温度传感器DS18B20;温度;测量引言单片机在电子产品中的应用已经越来越广泛,并且在很多电子产品中也将其用到温度检测和温度控制。 为此在本文中作者设计了基于atmel公司的AT89C2051的温度测量系统。 这是一种低成本的利用单片机多余I/O口实现的温度检测电路, 该电路非常简单, 易于实现, 并且适用于几乎所有类型的单片机。 一.系统硬件设计系统的硬件结构如图1所示。 1.1数据采集数据采集电路如图2所示, 由温度传感器DS18B20采集被控对象的实时温度, 提供给AT89C2051的P3.2口作为数据输入。 在本次设计中我们所控的对象为所处室温。 当然作为改进我们可以把传感器与电路板分离,由数据线相连进行通讯,便于测量多种对象。 DS18B20是DALLAS公司生产的一线式数字温度传感器,具有3引脚TO-92小体积封装形式;温度测量范围为-55℃~+125℃,可编程为9位~12位A/D转换精度,测温分辨率可达0.0625℃,被测温度用符号扩展的16位数字量方式串行输出,支持3V~5.5V的电压范围,使系统设计更灵活、方便;其工作电源既可在远端引入,也可采用寄生电源方式产生;多个DS18B20可以并联到3根或2根线上,CPU只需一根端口线就能与诸多DS18B20通信,占用微处理器的端口较少,可节省大量的引线和逻辑电路。 以上特点使DS18B20非常适用于远距离多点温度检测系统。 分辨率设定,及用户设定的报警温度存储在EEPROM中,掉电后依然保存。 DS18B20使电压、特性有更多的选择,让我们可以构建适合自己的经济的测温系统。 如图2所示DS18B20的2脚DQ为数字信号输入/输出端;1脚GND为电源地;3脚VDD为外接供电电源输入端。 AT89C2051(以下简称2051)是一枚8051兼容的单片机微控器,与Intel的MCS-51完全兼容,内藏2K的可程序化Flash存储体,内部有128B字节的数据存储器空间,可直接推动LED,与8051完全相同,有15个可程序化的I/O点,分别是P1端口与P3端口(少了P3.6)。 1.2接口电路图2 单片机2051与温度传感器DS18B20的连接图接口电路由ATMEL公司的2051单片机、ULN2003达林顿芯片、4511BCD译码器、串行EEPROM24C16(保存系统参数)、MAX232、数码管及外围电路构成, 单片机以并行通信方式从P1.0~P1.7口输出控制信号,通过4511BCD译码器译码,用2个共阴极LED静态显示温度的十位、个位。 串行EEPROM24C16是标准I2C规格且只要两根引脚就能读写。 由于单片机2051的P1是一个双向的I/O端口,所以在我们在设计中将P1端口当成输出端口用。 由图2可知,P1.7作为串性的时钟输出信号与24C16的第6脚相接,P1.6则作为串行数据输出接到24C16的第5脚。 P1. 4和P1.5则作为两个数码管的位选信号控制,在P1.4=1时,选中第一个数码管(个位);P1.5=1时,选中第二个数码管(十位)。 P1.0~P1.3的输出信号接到译码器4511上作为数码管的显示。 此外,由于单片机2051的P3端口有特殊的功能,P3.0(RXD)串行输入端口,P3.1(TXD)串行输出端口,P3.2(INTO)外部中断0,P3.3(INT1)外部中断1P3.4,(T0)外部定时/计数输入点,P3.5(T1)外部定时/计数输入点。 由图2可知,P3.0和P3.1作为与MAX232串行通信的接口;P3.2和P3.3作为中断信号接口;P3.4和P3.5作为外部定时/记数输入点。 P3.7作为一个脉冲输出,控制发光二极管的亮灭。 由于在电路中采用的共阴极的LED数码管,所以在设计电路时加了一个达林顿电路ULN2003对信号进行放大,产生足够大的电流驱动数码管显示。 由于4511只能进行BCD十进制译码,只能译到0至9,所以在这里我们利用4511译码输出我们所需要的温度。 1.3报警电路简介图3 温度在七段数码管上显示连接图本文中所设计的报警电路较为简单,由一个自我震荡型的蜂鸣器(只要在蜂鸣器两端加上超过3V的电压,蜂鸣器就会叫个不停)和一个发光二极管组成(如图3所示)。 在这次设计中蜂鸣器是通过ULN2003电流放大IC来控制。 在我们所要求的温度达到一定的上界或者下界时(在文中我们设置的上界温度是45℃,下界温度是5℃),报警电路开始工作,主要程序设计如下:main()//主函数{unsigned char i=0;<br/>unsigned int m,n;<br/>while(1)<br/>{i=ReadTemperature();//读温度}if(i>0 && i<=10) //如果温度在0到10度之间直接给七段数码管赋值{P1=designP1[i];}else//如果温度大于10度{m=i%10;//先给第一个七段数码管赋值<br/>D1=1;<br/>D2=0;<br/>P1=designP1[m];<br/>n=i/10;//再给第二个七段数码管赋值<br/>D1=0;<br/>D2=1;<br/>P1=designP1[n];<br/>if(n>=4&&m>=5)%%(m<=5)//判断温度的取值范围,如果大于45或小于5度,则蜂鸣器叫,发光二极管闪烁<br/>{ int a,b;<br/>Q1=1;//蜂鸣器叫<br/>for(a=0;a<1000;a++)//发光二极管闪烁<br/>for(b=0;b<1000;b++)<br/>Q2=1;<br/>for(a=0;a<1000;a++)<br/>for(b=0;b<1000;b++)<br/>Q2=0;}}}

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论