一、引言

PLC(可编程逻辑控制器)在工业控制系统中扮演着至关重要的角色。

随着工业自动化水平的不断提高,PLC 数据读取效率成为了影响生产效率和产品质量的关键因素之一。

为了提高 PLC 数据读取效率,工程师和操作人员需要掌握一定的参数调整技巧。

本文将介绍 PLC 数据读取效率的重要性和提高读取效率的方法,探讨 PLC 参数调整的技巧。

二、PLC 数据读取效率的重要性

PLC 数据读取效率指的是 PLC 从输入设备获取数据并处理数据,然后将结果输出到执行设备的速度。

PLC 数据读取效率的高低直接影响到整个生产线的运行效率。

提高 PLC 数据读取效率意味着提高生产线的运行速度、减少停机时间、降低能源消耗和延长设备寿命。

这对于实现工业自动化和智能化具有非常重要的意义。

因此,了解和掌握 PLC 数据读取效率的提高方法和参数调整技巧对于工程师和操作人员来说至关重要。

三、提高 PLC 数据读取效率的方法

1. 优化硬件配置:选择性能稳定的 PLC 控制器和合适的硬件配置是提高数据读取效率的基础。在选择 PLC 时,需要考虑其处理速度、内存大小、接口类型和数量等因素。还需要根据实际需求选择适当的输入/输出模块和扩展模块。

2. 使用高速通信协议:采用高速通信协议可以提高 PLC 与其他设备之间的数据传输速度。例如,使用以太网通信协议可以大大提高数据传输速度,减少通信延迟。

3. 优化程序结构:合理的程序结构可以提高 PLC 数据读取效率。在编写 PLC 程序时,应遵循模块化、结构化设计原则,避免过多的嵌套和循环,以减少程序执行时间。

4. 使用数据缓存技术:数据缓存技术可以有效地提高 PLC 数据读取效率。当 PLC 从输入设备读取数据时,可以将数据存储到缓存中,然后在需要时从缓存中获取数据,从而减少实时读取数据的次数和时间。

5. 优化输入/输出信号配置:合理设置输入/输出信号类型、分辨率和扫描周期等参数,可以确保 PLC 在满足功能需求的前提下实现更高的数据读取效率。

四、PLC 参数调整技巧

1. 调整扫描周期:扫描周期是 PLC 执行一次扫描操作的时间间隔。缩短扫描周期可以提高 PLC 的响应速度和数据读取效率。过短的扫描周期可能导致 CPU 资源过度消耗和系统不稳定。因此,在调整扫描周期时,需要在保证系统稳定性的前提下尽量缩短扫描周期。

2. 调整输入输出延时:输入输出延时是 PLC 读取输入信号和发送输出信号的时间延迟。合理设置输入输出延时可以确保 PLC 在需要时及时响应输入信号并发送输出信号。在调整输入输出延时参数时,需要考虑系统的实时性和响应速度要求。

3. 优化内存分配:PLC 的内存分配对于数据读取效率也有一定影响。在分配内存时,需要根据实际需求合理分配程序存储空间和数据存储空间,以确保系统运行的稳定性和高效性。

4. 合理利用中断功能:PLC 的中断功能可以在特定事件发生时立即响应并执行相应的程序。合理利用中断功能可以提高 PLC 对实时事件的响应速度和数据读取效率。在配置中断功能时,需要注意中断事件的触发条件和优先级设置。

五、总结

提高 PLC 数据读取效率对于提高生产效率和产品质量具有重要意义。

通过优化硬件配置、使用高速通信协议、优化程序结构、使用数据缓存技术等方法可以提高 PLC 数据读取效率。

同时,调整扫描周期、输入输出延时等参数以及优化内存分配和合理利用中断功能等技巧也可以进一步提高 PLC 数据读取效率。

在实际应用中,工程师和操作人员需要根据实际需求和环境选择合适的调整方法和技巧,以实现最佳的 PLC 数据读取效果。

西门子触摸屏读取PLC数据的速度,和WINCC FLEXIBLE 设置参数有关吗?

1设置高的波特率就会提高传输速度,这个是肯定的2这个周期是指触摸屏读取PLC数据的周期,也就是刷新内部寄存器的频率,这个不用调太快。

plc参数怎么设定?

答案:

参数原点设定方法通常基于特定设备的具体需求和特定情境进行操作。一般步骤如下:

一、明确参数原点概念

参数原点是指设定参数时的基础参照点或起始状态,它为调整设备参数提供一个标准依据。 准确的参数原点设定有助于保证设备运行的准确性和稳定性。

二、操作步骤简述

1. 设备开机自检完成后,进入参数设置界面。

2. 在参数设置菜单中找到原点设置选项。

3. 根据设备操作指南,对参数进行初始设置,包括零点位置和初始值设定。 确保这些数据符合设备的实际工作需求和安全要求。

4. 保存设置,完成参数原点设定。 在之后的操作中,设备将以此原点为基础进行参数调整。

三、详细解释

参数原点设定是设备操作中的一项重要步骤。 在进行原点设定之前,需要确保设备处于正常工作状态,并且已经完成了必要的自检程序。 进入参数设置界面后,找到对应的原点设置选项是关键步骤之一。 不同的设备可能有不同的操作方式,因此应参照设备的操作指南进行。 在设定过程中,要注意确保数据的准确性和安全性,避免由于误操作导致的设备故障或安全问题。

完成设定后,务必保存设置并退出参数设置界面,以确保设备能够正确识别并使用设定的参数原点。 在实际操作中,还应注意及时记录和更新参数设定的信息,以便后续的维护和管理。 通过这样的步骤和方法,可以确保参数原点的准确设定,从而保障设备的正常运行和性能发挥。

以上是关于1815参数原点设定的基本方法及其详细解释。 由于具体的设备和系统可能有所不同,实际操作时应结合设备手册和实际情况进行操作。

三菱PLC伺服参数调整

需要调试的参数有 P2-15,P2-16,P2-17,P2-21 第三位需要更改为1也就是百位数需要改为1至于增益调节,默认的也就可以了...具体的位置环是P2-00,速度环是P2-04。

举例:

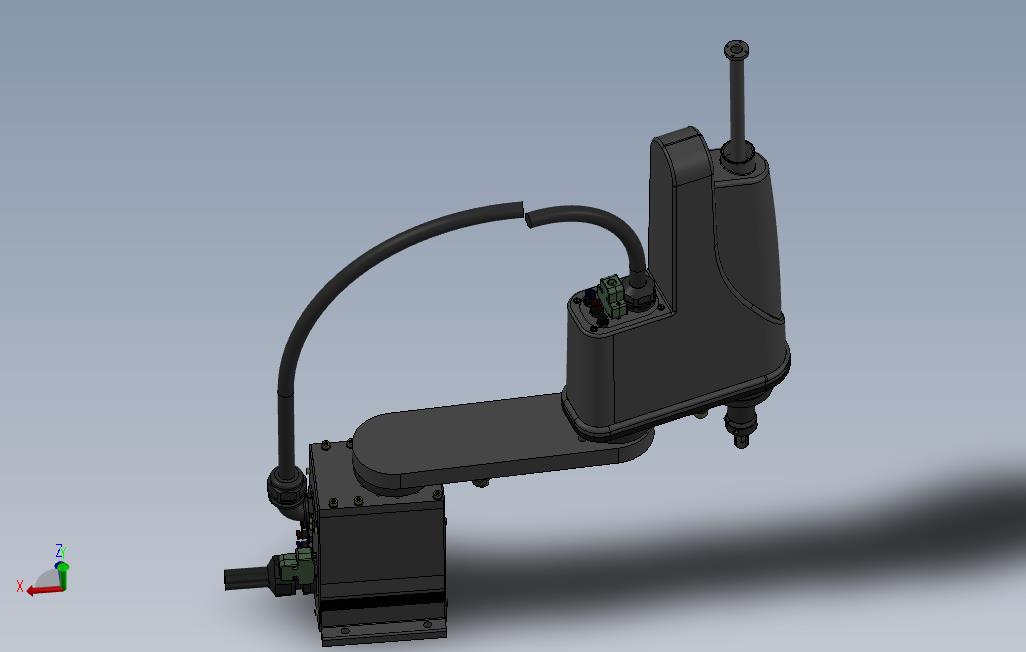

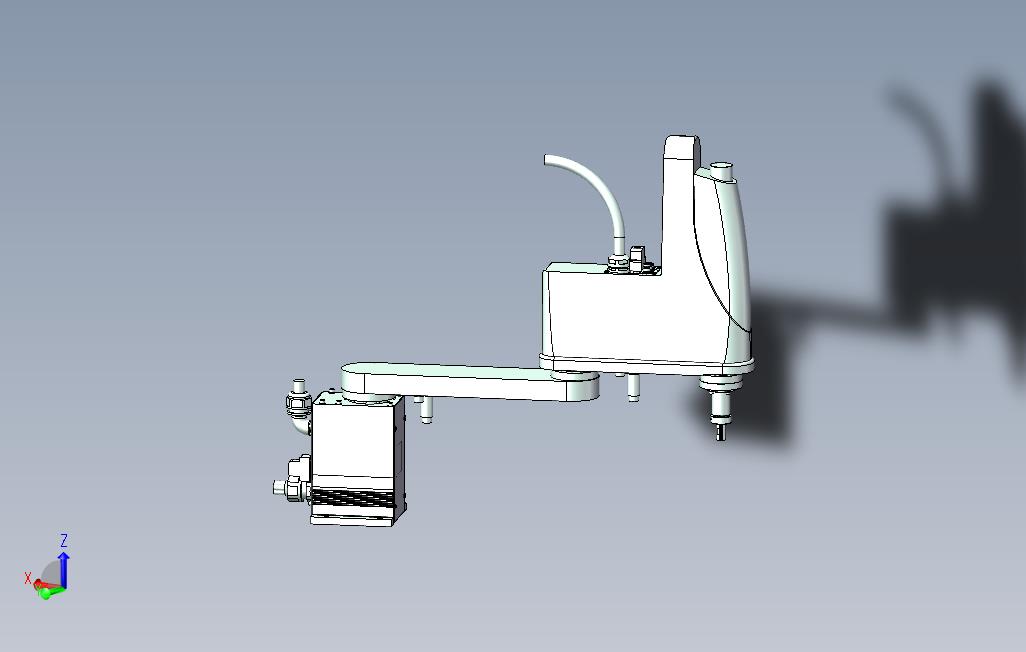

项目是一台半自动丝网印刷机,PLC采用FX3U32点晶体管输出,三个轴分别使用400W,750W,1.5KW的伺服电机。 均采用的是位置控制方式。

位置控制方式的特点有:

1,外部输入脉冲的频率确定转动速度的大小。

2,脉冲的个数来确定转动的角度。

确定了应用目的以后就开始实施该项目:

一,PLC和伺服驱动器的接线:

我们只是先画出一个轴的接线图,另外两个图类似。

下面依次介绍各端子的功能:

使用外接24V开关电源主要是对脉冲口Y1,Y3供电。 35接24V,14公共端接0V。

Y1,Y3为集电极开路输出,41为脉冲,37为方向。 接通时,均为低电平。

17,11内部短接,用来给伺服控制输入提供电源,9号端子,伺服使能。

27,28伺服驱动器报警输出。

这里单单介绍的是I/O口的接线,具体电源接线,编码器,电机配线需要查阅相关的手册,这里不做过多介绍。

二,伺服参数调试

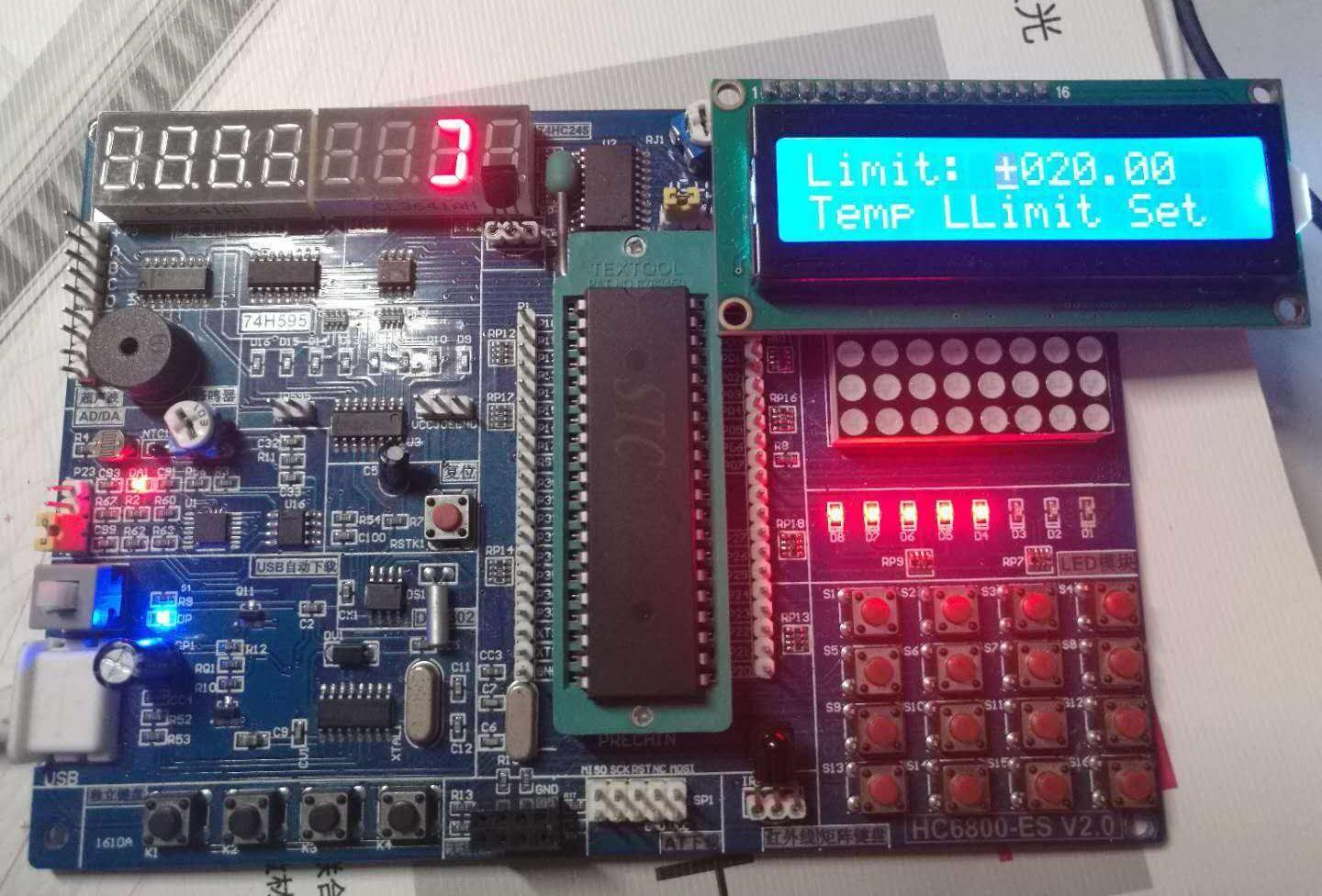

按照图示接好伺服驱动器的引线以后,上电,PLC发脉冲给伺服驱动器。 伺服驱动器是不会动作的,因为此时还有非常重要的一环,调试伺服驱动器。

如果我们拿到一台伺服驱动器,不知道参数是否正确,需要把P2-8设为10即为恢复出厂设置。

复位完成后既要开始设置参数,最先要搞清楚的电子齿轮比。

查手册得知电机尾部编码器分辨率

这里有一个公式:分辨率/1圈脉冲数=P1-44/P1-45

假设P1-44设为16,P1-45设为1.那么一圈脉冲数=。

也就是说,此时,PLC发个脉冲,电机转一圈。

再结合齿轮比,同步带周长或丝杆的间距,就可以确定我们达到要求要发多少脉冲了。

算完齿轮比,接着我们就要开始调试参数了。

1.基本参数(伺服能够运行的前提)

P1-00设为2表示脉冲+方向控制方式

P1-01设为00表示位置控制模式

P1-32设为0表示停止方式为立即停止

P1-37初始值10,表示负载惯量与电机本身惯量比,在调试时自动估算。

P1-44电子齿轮比分子

P1-45电子齿轮比分母

2.扩展参数(伺服运行平稳必须的参数,可自动整定,也可手动设置)

P2-00位置控制比例增益(提升位置应答性,缩小位置控制误差,太大容易产生噪音)。

P2-04速度控制增益(提升速度应答性,太大容易产生噪音)。

P2-06速度积分补偿(提升速度应答性,缩小速度控制误差,太大容易产生噪音)。

此外还需要把P2-15至P2-17均设为0,分别代表正反转极限,紧急停止关闭。 否则的话会导致伺服驱动器报警。 此外如果有刹车的话还要把P2-18设为108(设定第一路数字量输出为电磁抱闸信号。 )这些参数都是基于对伺服驱动器的数字输入(DI)输出(DO)功能定义表来设置。 (表7-1.表7-2)对于工程应用当中的I/O点进行端口定义。 必要的时候查表进行相应的设置。

3.共振抑制的设置

P2-23第一组机械共振频率设定值,(开启第一组机械共振频率时,P2-24不能为零)

P2-25共振抑制低通滤波。

P2-26外部干扰抵抗增益。

P2-47自动共振抑制设为1抑振后自动固定。

P2-49速度检测滤波及微振抑制。

设置完以上的参数就开始自动增益

P2-32设为1或2,伺服在运行过程中每半个小时估测负载惯量比至P1-37.再结合P2-31的刚性及频宽设定,自动修改P2-00,P2-04,P2-06,P2-25,P2-26,P2-49等参数。

当P2-33为1时,P1-37惯量比估算完成,以上相应的控制参数值固定。

此外我们还可以把P2-32设为0,进行手动增益调整。

扩展资料:

台达ASDA交流伺服驱动器以掌握核心的电子技术为基础,针对不同应用机械的客户需求进行研发;提供全方位的伺服系统产品。 全系列产品之控制回路均采用高速数字信号处理器(DSP),配合增益自动调整、指令平滑功能的设计以及软件分析与监控,可达到高速位移、精准定位等运动控制需求。

产品类别

交流伺服马达与驱动器,直线伺服马达与驱动器。

产品特色

1. 支持绝对型编码器

2. 内建刀库功能

3. 全闭环控制

4. 高分辨率编码器, cts/C

5. 支持多种脉冲形式,最高输入频率可达4M

6. 内建摩擦力补偿与防撞功能

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论