===============================

一、引言

随着工业自动化水平的不断提高,压力检测在工业生产过程中扮演着至关重要的角色。

压力检测程序的准确性和稳定性直接关系到生产效率和产品质量。

本文将以三菱PLC为例,分享压力检测程序的实际应用案例,并通过流程图详细展示压力检测程序的运行过程。

二、三菱PLC概述

三菱PLC是一种高性能、高可靠性的工业自动化控制装置,广泛应用于各种工业领域。

三菱PLC具有强大的逻辑控制功能、丰富的扩展模块和人性化的操作界面,能够满足复杂的工业生产需求。

三、压力检测程序的应用背景

压力检测程序主要用于监测工业生产过程中的压力变化,以确保生产设备和产品的安全。

在实际应用中,压力检测程序需要根据不同的生产设备和工艺要求进行设计,以满足不同的压力范围和精度要求。

四、压力检测程序在三菱PLC中的实际应用

1. 需求分析

在实际应用中,需要根据生产设备和工艺要求确定压力检测程序的参数,如压力范围、精度、采样频率等。

同时,还需要考虑如何与上位机进行通信,以便实时获取压力数据并进行处理。

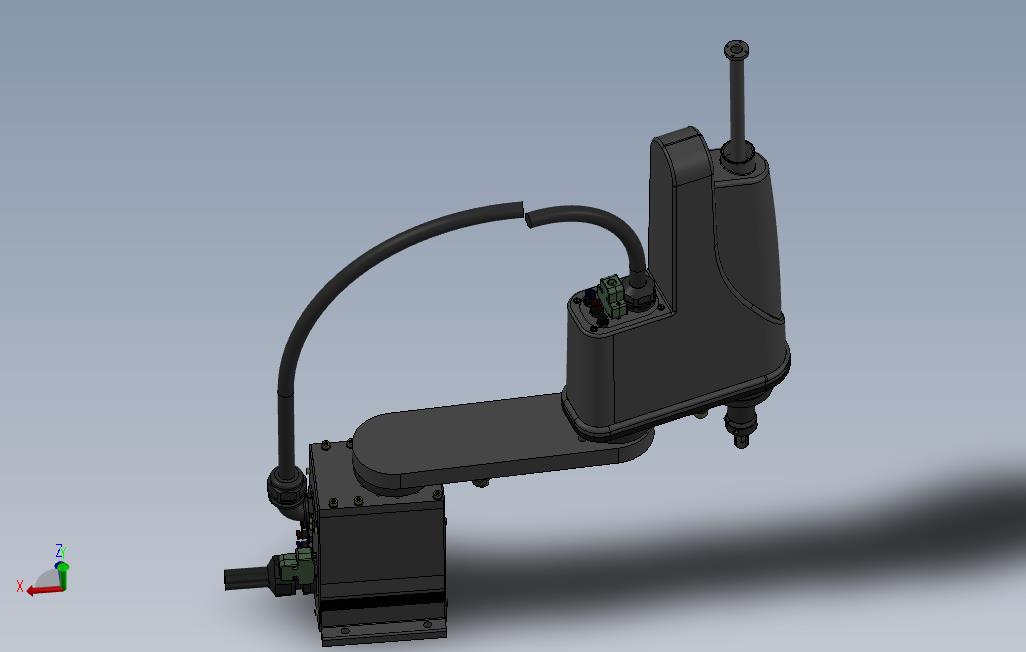

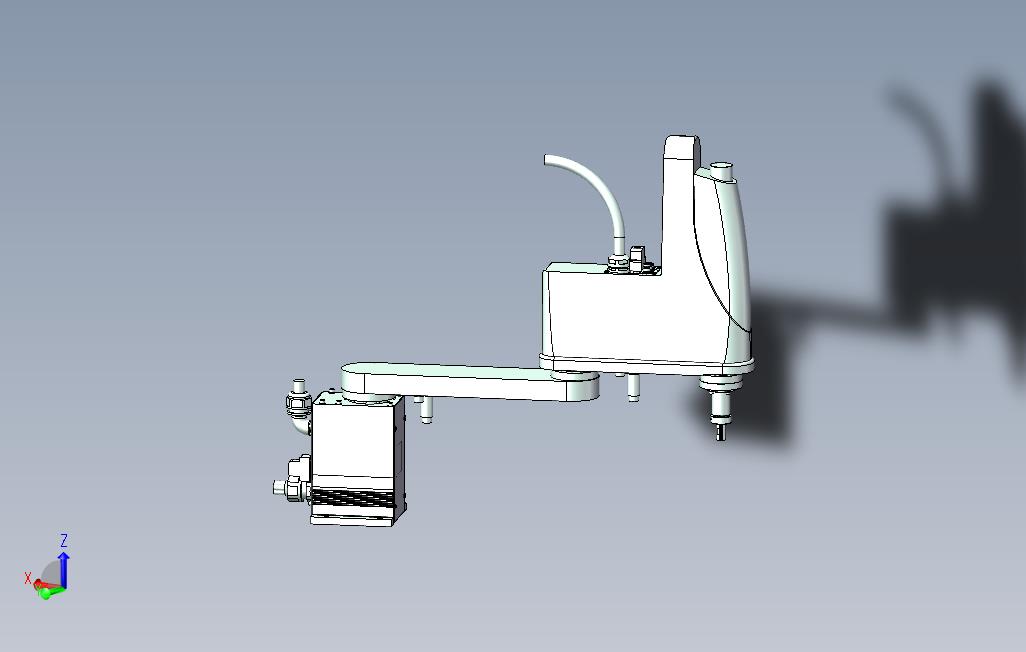

2. 硬件连接

将压力传感器与三菱PLC进行连接,确保数据能够实时传输到PLC中。

同时,还需要考虑电源的接线和地线的处理,以确保数据传输的稳定性和准确性。

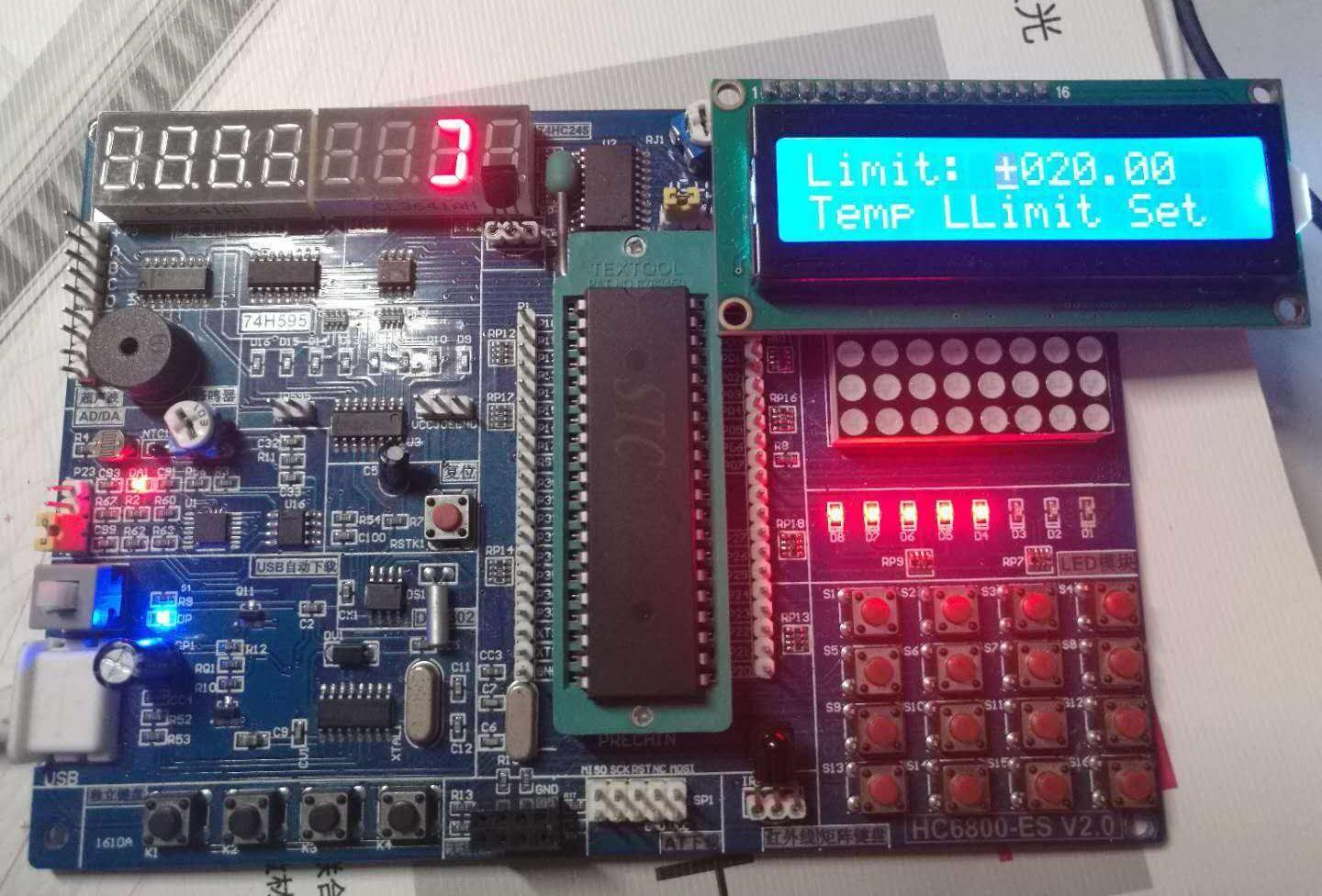

3. 程序设计

根据实际需求,设计压力检测程序。

程序主要包括数据采集、数据处理和数据输出三个环节。

数据采集环节负责从压力传感器中获取实时数据;数据处理环节负责对数据进行滤波、放大、模数转换等处理;数据输出环节负责将处理后的数据输出到上位机或控制其他设备。

4. 调试与优化

完成程序设计后,需要进行调试和优化。

调试过程中,需要模拟实际生产过程中的压力变化,以验证程序的准确性和稳定性。

优化过程中,需要针对程序中存在的问题进行调整,以提高程序的运行效率和稳定性。

五、压力检测程序流程图

以下是压力检测程序流程图的简要说明:

1. 开始:程序启动,进入初始化状态。

2. 数据采集:从压力传感器获取实时数据。

3. 数据处理:对采集到的数据进行滤波、放大、模数转换等处理。

4. 判断与决策:根据处理后的数据判断压力是否在规定范围内,如果超出范围则进行报警或控制其他设备。

5. 数据输出:将处理后的数据输出到上位机或进行其他操作。

6. 结束:程序运行结束。

六、案例分析

以某化工企业的生产线为例,通过在三菱PLC中实施压力检测程序,实现了对生产过程中的压力实时监测。

当压力超出设定范围时,程序会自动报警并控制相关设备进行调整,从而确保生产设备和产品的安全。

通过实际应用,发现该压力检测程序具有良好的准确性和稳定性,大大提高了生产效率和产品质量。

七、结论

本文分享了压力检测程序在三菱PLC中的实际应用案例,并通过流程图详细展示了压力检测程序的运行过程。

实际应用表明,该压力检测程序具有良好的准确性和稳定性,能够满足复杂工业生产的需求。

希望通过本文的分享,能对广大工程师和技术人员在压力检测方面的应用提供一定的参考和借鉴。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论