一、引言

PLC(可编程逻辑控制器)作为工业自动化领域的重要组成部分,广泛应用于各种生产流程和设备控制中。

在PLC实施过程中,常常会遇到一些问题和挑战。

本文旨在探讨这些常见问题,并提供相应的解决方案,以帮助工程师和技术人员更好地应对实际应用中的挑战。

二、PLC实施中的常见问题

1. 硬件选型与配置问题

在PLC实施过程中,硬件的选型和配置是至关重要的。

常见问题包括选型不当、配置错误等。

例如,某些PLC型号可能不适合特定的应用环境,或者硬件配置不能满足系统的需求。

解决方案:

(1)深入了解应用需求:在选择PLC硬件之前,需要对应用需求进行深入了解,包括输入/输出点数、控制需求、环境要求等。

(2)对比多个品牌和型号:对比多个PLC品牌和型号,选择具有高性价比、良好稳定性和适应性的产品。

(3)核对配置清单:在配置PLC硬件时,需核对配置清单,确保所有硬件组件都符合系统要求。

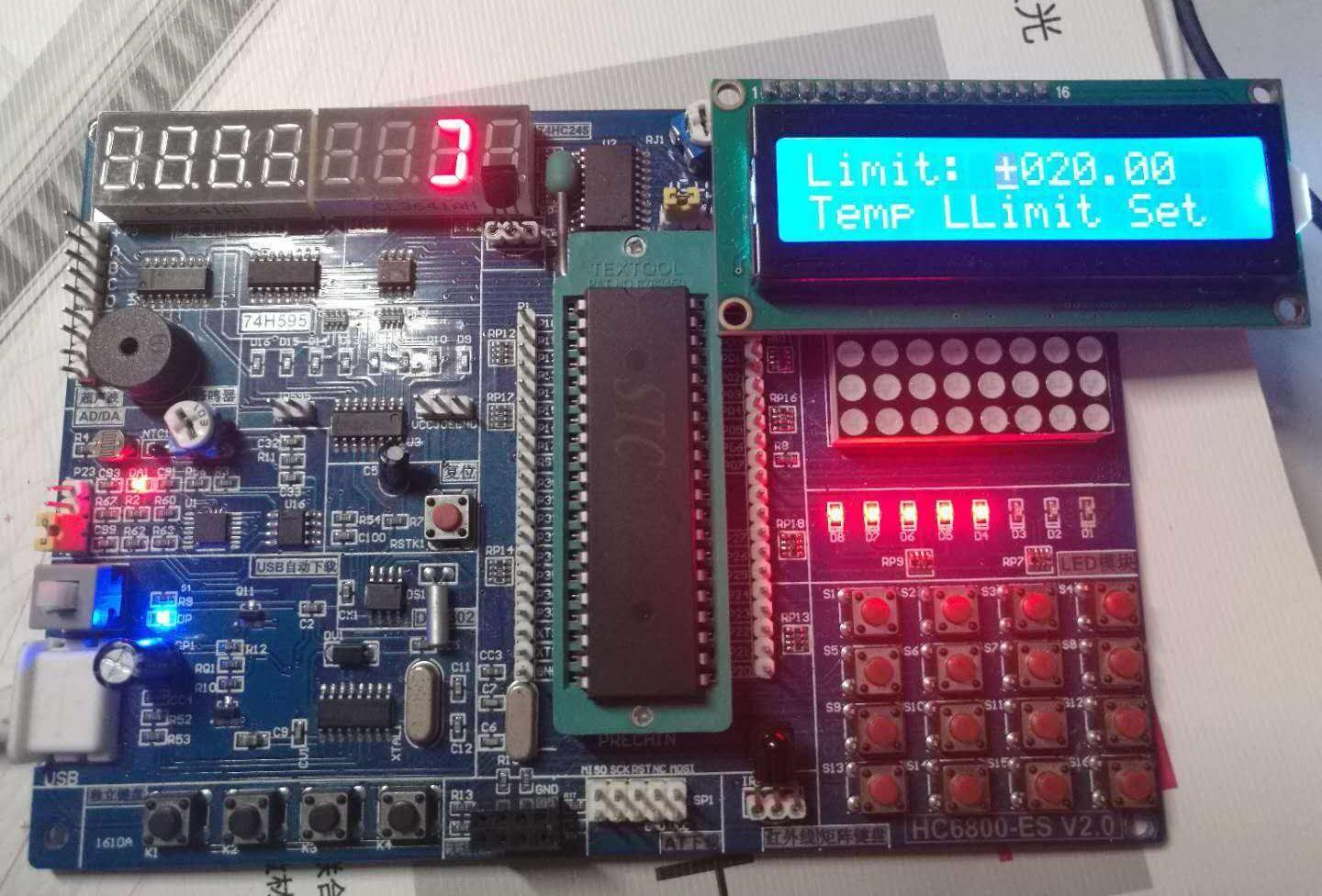

2. 编程与调试问题

PLC编程和调试是实施过程中的关键环节。

常见问题包括程序逻辑错误、参数设置不当等。

这些问题可能导致设备无法正常运行或控制精度降低。

解决方案:

(1)熟悉编程语言:熟练掌握PLC编程语言,包括梯形图、指令表等,以便进行高效的编程和调试。

(2)使用调试工具:利用PLC编程软件中的调试工具,如仿真、单步执行等,以便快速定位并解决问题。

(3)严格测试:在编程和调试完成后,进行严格的测试,确保程序逻辑正确、参数设置合理。

3. 通讯问题

通讯是PLC实施过程中的重要环节。

常见问题包括通讯故障、通讯干扰等。

这些问题可能导致PLC与其他设备之间的数据交换出现问题。

解决方案:

(1)选择合适的通讯协议:根据实际需求选择合适的通讯协议,如RS232、RS485、以太网等。

(2)检查连接线路:检查PLC与其他设备之间的连接线路,确保线路畅通、无损坏。

(3)增强抗干扰能力:采取屏蔽、滤波等措施,提高通讯系统的抗干扰能力。

4. 维护与故障排除问题

在PLC运行过程中,维护和故障排除是必不可少的。

常见问题包括故障原因判断、维修技能不足等。

解决方案:

(1)建立完善的维护制度:建立定期的维护制度,对PLC及其相关设备进行定期检查和维护。

(2)培训技术人员:对技术人员进行培训和指导,提高其故障诊断和排除能力。

(3 修备件管理:建立维修备件库,确保及时更换损坏的元器件。

遇到复杂问题,及时寻求专业维修服务。

建立完善的故障处理流程:制定故障处理流程,以便在故障发生时快速响应和处理。

包括故障报告、故障诊断、故障排除和故障分析等环节。

通过总结经验教训,不断优化故障处理流程,提高处理效率和质量。

对于常见的故障类型,可以编写故障案例和解决方案手册,供技术人员参考和学习。

加强设备巡检:定期对PLC控制系统进行巡检,检查设备的运行状态和性能。

发现问题及时处理,避免故障扩大和影响生产。

加强安全防护:PLC控制系统涉及到工业生产的安全问题,必须采取可靠的安全措施,防止意外事故的发生。

例如,对输入/输出信号进行滤波和隔离,防止干扰信号进入PLC系统;对重要数据进行备份和冗余处理,防止数据丢失或损坏;对PLC系统进行权限管理和安全防护,防止非法访问和恶意攻击等。

加强技术培训:随着PLC技术的不断发展,新的功能和应用不断出现。

因此,需要加强技术培训和学习,提高技术人员的技术水平和应用能力。

培训内容可以包括PLC基本原理、编程语言、调试方法、故障排除等。

同时,还可以组织技术交流和分享活动,促进技术人员的经验交流和共同成长。

三、总结本文介绍了PLC实施过程中的常见问题及解决方案通过深入了解应用需求、熟悉编程语言、加强通讯维护等措施可以有效地解决PLC实施中的常见问题提高工业生产的效率和安全性在实际应用中还需要不断总结经验教训加强技术培训和交流以应对新的挑战和问题。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论