一、引言

在现代工业控制系统中,PLC(可编程逻辑控制器)作为核心设备之一,广泛应用于温度控制系统中。

PLC调温程序的主要任务是确保工业生产过程中的温度精确控制,以满足生产工艺和设备安全的要求。

在实际应用中,PLC调温程序常常会遇到一些问题,导致温度控制精度下降。

本文将探讨PLC调温程序中常见的几个问题及其解决方案,以期提高PLC控制温度的准确性。

二、PLC调温程序中常见问题

1. 温度波动大

在PLC调温程序中,温度波动大是一个常见问题。

这可能是由于温度传感器的精度不高、外界环境干扰、加热设备功率不稳定等因素导致的。

当温度波动较大时,会影响产品质量和生产效率。

2. 温度超调

温度超调是指实际温度超过设定温度的现象。

这可能是由于PLC调温程序中的PID参数设置不当、温度传感器的误差、加热设备反应迟钝等因素导致的。

温度超调不仅会影响产品质量,还可能损坏设备。

3. 温度滞后

温度滞后是指实际温度变化落后于设定温度的变化。

这可能是由于温度传感器的响应速度慢、加热设备反应迟钝、控制系统算法不当等因素导致的。

温度滞后会影响生产过程的稳定性和产品质量。

三、解决方案

针对以上问题,我们可以从以下几个方面着手解决,以提高PLC控制温度的准确性。

1. 优化硬件选择

选用精度高的温度传感器和加热设备,确保采集到的温度数据准确可靠。

同时,减少外界环境对温度传感器的影响,如采取屏蔽、隔热等措施。

2. 调整PID参数

PID参数是PLC调温程序中的关键参数,对于温度控制的准确性具有重要影响。

根据实际工况,对PID参数进行在线调整,优化比例、积分和微分时间的设置,以减少温度波动、超调和滞后现象。

3. 加强系统调试

在PLC调温程序投入使用前,应进行系统调试,确保各项参数设置合理。

调试过程中,应观察实际温度变化曲线,与设定温度进行对比,调整相关参数使温度变化曲线更加平滑。

4. 引入智能控制算法

传统的PID控制算法在某些复杂工况下可能无法满足高精度温度控制的要求。

因此,可以引入智能控制算法,如模糊控制、神经网络控制等,提高PLC调温程序的自适应能力和控制精度。

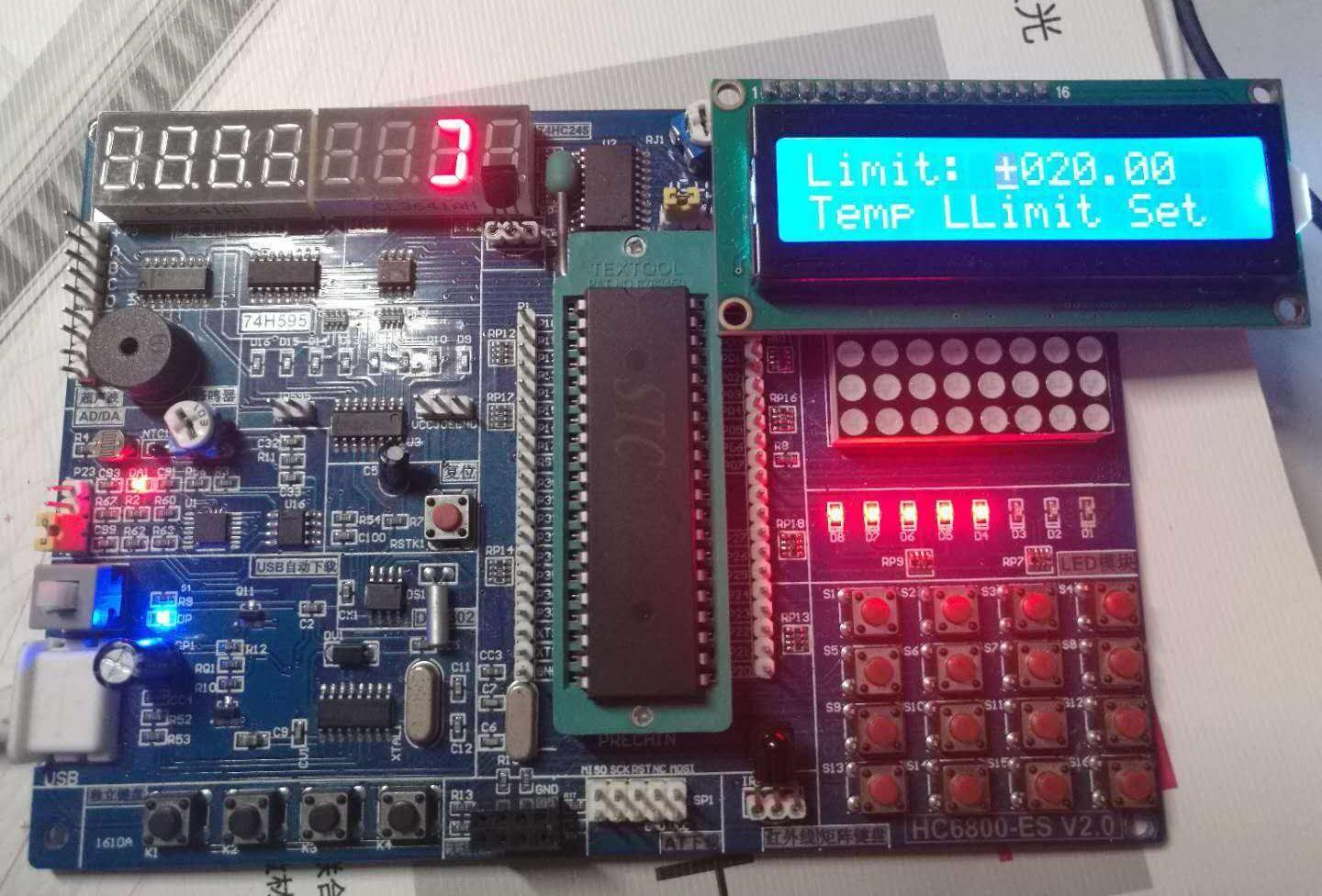

5. 实时监控与故障诊断

通过PLC的实时监控功能,随时掌握实际温度的变化情况,及时发现并处理异常情况。

同时,建立故障诊断系统,对温度控制过程中的问题进行实时分析和报警,以便快速定位问题并采取措施解决。

四、总结

提高PLC控制温度的准确性是确保工业生产过程稳定性和产品质量的关键。

针对PLC调温程序中常见的温度波动大、超调和滞后等问题,本文提出了优化硬件选择、调整PID参数、加强系统调试、引入智能控制算法和实时监控与故障诊断等解决方案。

通过实施这些措施,可以有效提高PLC控制温度的准确性,满足生产工艺和设备安全的要求。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论