一、引言

随着工业自动化的快速发展,PLC(可编程逻辑控制器)在工业生产中扮演着至关重要的角色。

PLC程序监控作为保证工业自动化生产线稳定运行的关键环节,其应用与实践日益受到关注。

本文将详细介绍PLC程序监控在工业自动化领域的应用与实践,包括PLC程序监控的基本概念、重要性、应用案例及未来发展趋势。

二、PLC程序监控的基本概念

PLC程序监控是指通过特定的软件工具和技术手段,对PLC程序进行实时监控、故障诊断、数据记录与分析的过程。

PLC程序监控可以帮助工程师及时发现并解决生产线中的问题,提高生产效率和产品质量。

三、PLC程序监控的重要性

1. 提高生产效率:通过PLC程序监控,企业可以实时了解生产线的运行状态,及时发现并解决潜在问题,避免生产中断,从而提高生产效率。

2. 保障产品质量:PLC程序监控可以帮助企业实现对生产过程的精确控制,确保产品质量的稳定性。

3. 降低维护成本:通过PLC程序监控,企业可以预测设备的维护需求,提前进行维护,降低维护成本。

4. 增强生产安全性:PLC程序监控可以实时监测生产线的安全状态,确保生产过程中的安全。

四、PLC程序监控在工业自动化领域的应用与实践

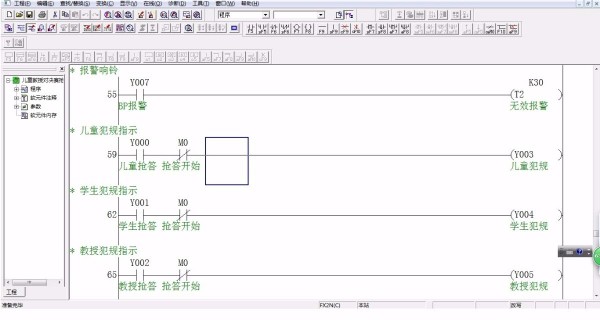

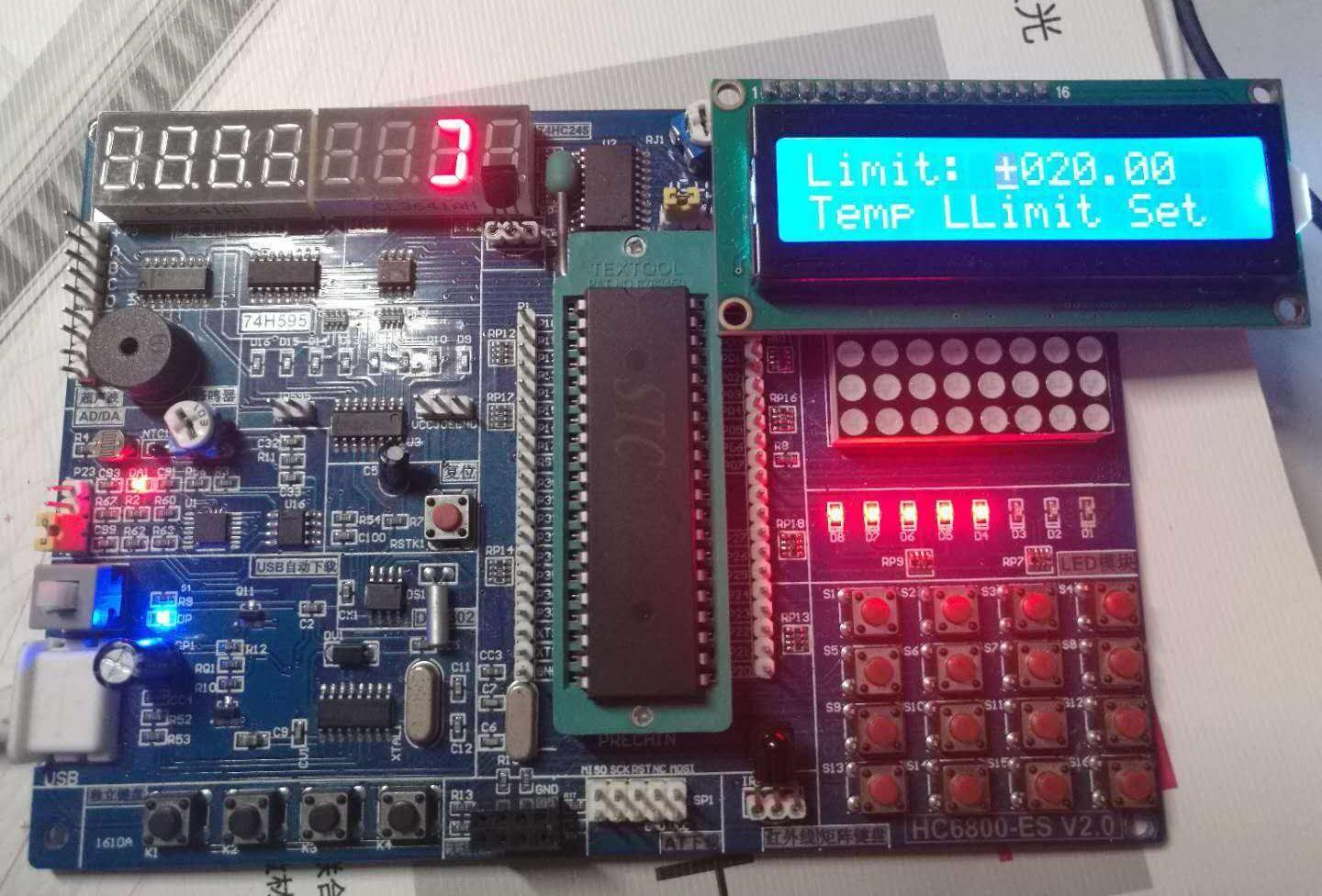

1. 实时监控:通过PLC程序监控,企业可以实时了解生产线的运行状态,包括设备的开关状态、运行参数等。工程师可以通过监控界面直观地了解生产线的运行状态,及时发现并处理问题。

2. 故障诊断:PLC程序监控可以通过对设备运行数据的分析,诊断设备的故障原因。当设备出现故障时,PLC程序监控可以自动触发报警,提醒工程师进行故障排查和维修。

3. 数据记录与分析:PLC程序监控可以记录生产线的运行数据,包括设备的运行时间、产量、能耗等。通过对这些数据进行分析,企业可以优化生产流程,提高生产效率。

4. 远程监控与维护:借助网络技术,PLC程序监控可以实现远程监控与维护。工程师可以通过互联网远程访问生产线,进行实时监控制备运行状态,解决生产过程中的问题。

五、应用案例

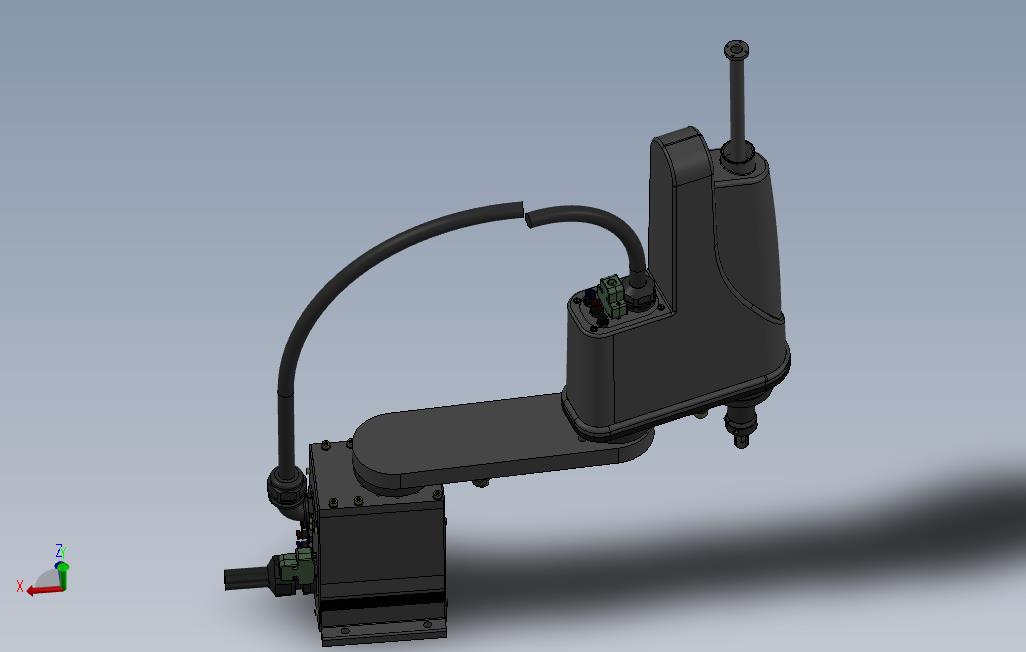

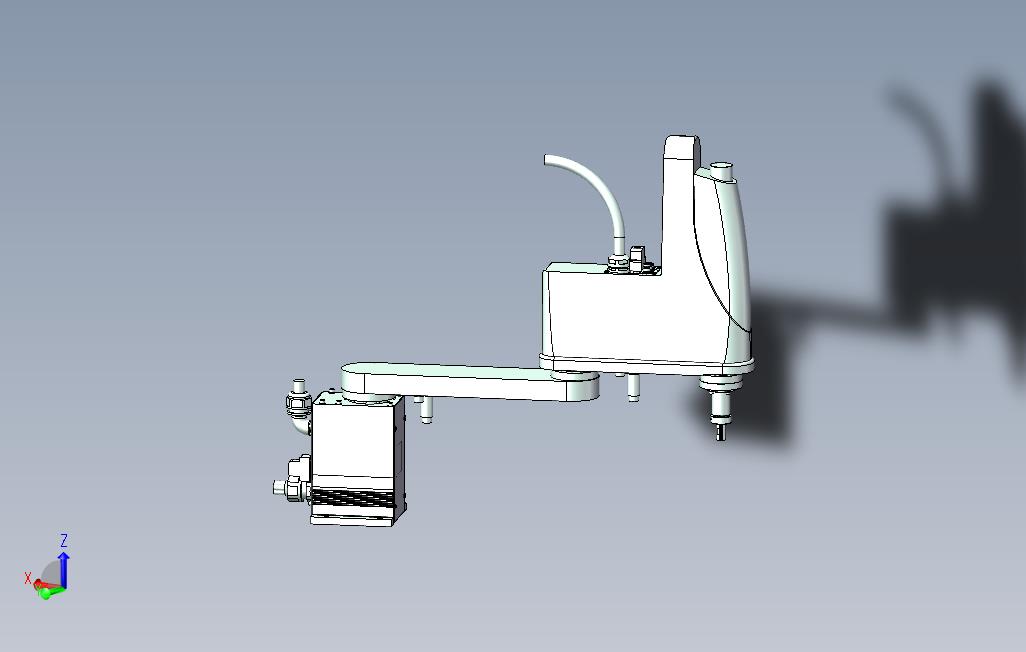

1. 自动化生产线监控:某制造企业在其自动化生产线上应用了PLC程序监控。通过实时监控生产线的运行状态,企业可以及时发现并解决生产过程中的问题,提高生产效率。同时,通过对运行数据的分析,企业可以优化生产流程,降低生产成本。

2. 设备故障诊断:在某化工企业的生产过程中,一台关键设备出现故障。通过PLC程序监控,企业及时发现并诊断了设备的故障原因,避免了生产中断。通过对设备运行数据的分析,企业还预测了设备的维护需求,提前进行维护,降低了维护成本。

3. 智能化改造:某传统制造企业在进行智能化改造时,引入了PLC程序监控技术。通过PLC程序监控,企业可以实时了解生产线的运行状态,实现生产过程的自动化和智能化。这不仅提高了生产效率,还降低了人工成本。

六、PLC程序监控的未来发展趋势

随着工业自动化的不断发展,PLC程序监控将面临更多的挑战和机遇。

未来,PLC程序监控将朝着更加智能化、网络化的方向发展。

人工智能、大数据等技术的引入将使PLC程序监控更加智能和高效。

同时,随着工业物联网的发展,PLC程序监控将实现更广泛的互联互通,为企业的智能化生产提供更多支持。

七、结论

PLC程序监控在工业自动化领域的应用与实践具有重要意义。

通过PLC程序监控,企业可以实时了解生产线的运行状态,提高生产效率,保障产品质量,降低维护成本。

随着技术的不断发展,PLC程序监控将朝着更加智能化、网络化的方向发展,为企业的智能化生产提供更多支持。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论