一、引言

随着工业自动化水平的不断提高,PLC(可编程逻辑控制器)在生产线上的作用日益凸显。

PLC程序监控作为保障生产过程安全稳定的重要手段,其重要性不容忽视。

本文将详细介绍PLC程序监控的作用、实施方法以及如何通过优化监控策略提高生产线的安全性与稳定性。

二、PLC程序监控的作用

PLC程序监控在生产过程中起着至关重要的作用,主要体现在以下几个方面:

1. 控制生产流程:PLC程序能够按照预设的逻辑对生产流程进行实时监控和控制,确保生产线的正常运行。

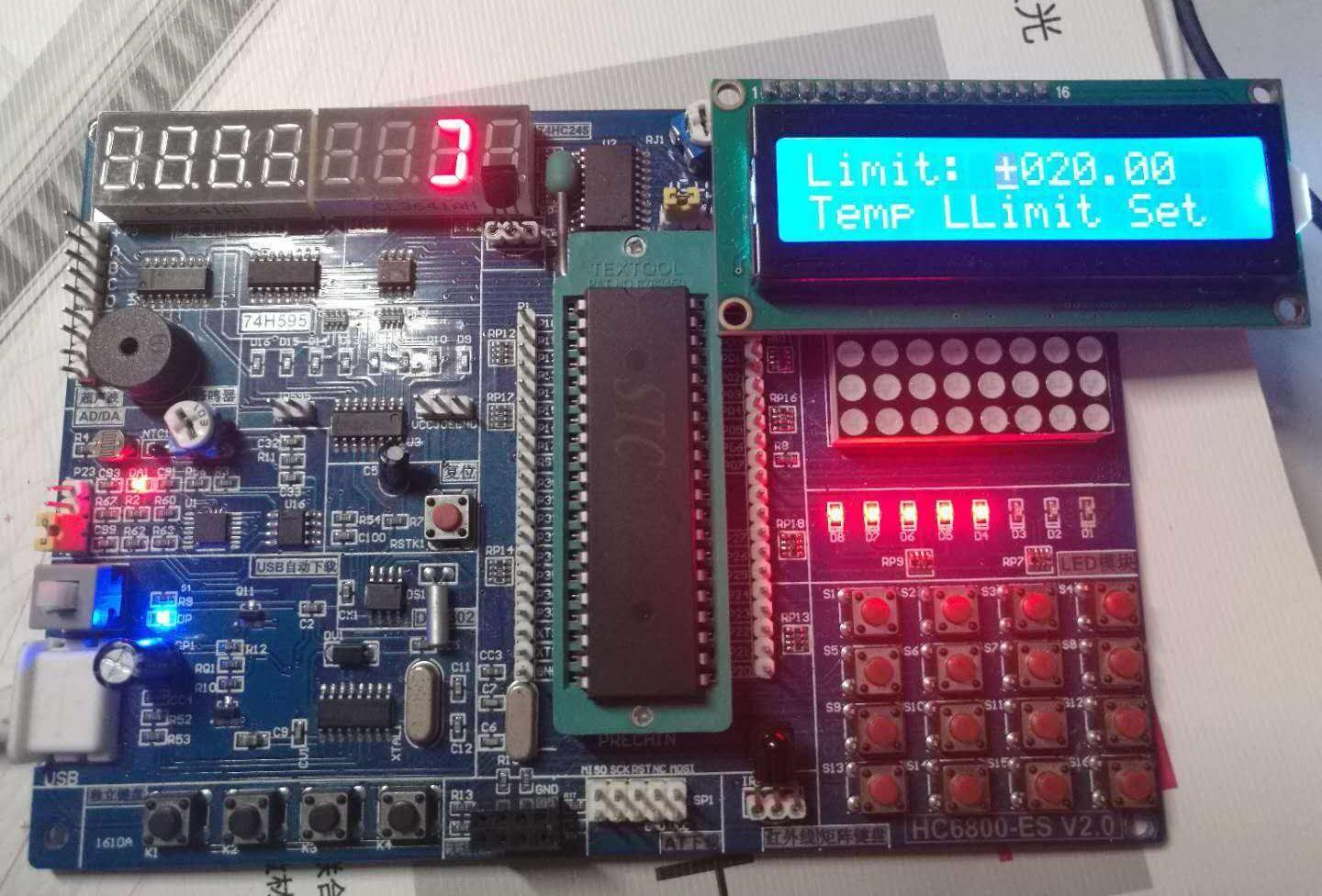

2. 数据采集与处理:PLC系统能够实时采集生产线上的各种数据,如温度、压力、流量等,并通过程序处理,为生产过程的优化提供依据。

3. 故障预警与诊断:通过PLC程序监控,可以在设备出现故障前进行预警,及时采取措施,避免生产事故的发生。同时,PLC系统还能对故障进行诊断,方便维修人员进行维修。

4. 提高生产效率:通过对生产过程的实时监控和调整,PLC程序监控可以帮助企业提高生产效率,降低生产成本。

三、PLC程序监控的实施方法

1. 设定监控点:根据生产线的实际情况,设定关键参数监控点,如温度、压力、流量等。

2. 编写监控程序:根据生产流程和控制要求,编写PLC程序,实现对生产线各环节的实时监控。

3. 数据分析与处理:通过采集的数据进行实时分析和处理,判断生产过程的运行状态,发现异常情况及时报警。

4. 故障诊断与排除:在发现异常情况时,通过PLC程序进行故障诊断,并采取相应的措施进行排除。

四、优化监控策略提高生产线的安全性与稳定性

1. 实时监控与预警机制:建立完善的实时监控和预警机制,对生产线上的关键参数进行实时采集、分析和处理,确保生产过程的异常情况能够及时被发现和处理。

2. 多层次监控策略:根据生产线的实际情况,采用多层次监控策略,对不同的环节设定不同的监控级别和报警阈值,提高监控的针对性和有效性。

3. 故障自恢复功能:在PLC程序中加入故障自恢复功能,当设备出现故障时,能够自动切换到备用设备或采取其他措施,保证生产线的连续运行。

4. 人机交互界面:开发直观、易用的人机交互界面,方便操作人员实时监控生产过程和调整参数,提高生产线的可控性和安全性。

5. 定期维护与升级:对PLC系统进行定期维护和升级,保证其正常运行和适应新的生产工艺要求。

五、案例分析

以某化工企业的生产线为例,通过引入PLC程序监控,实现了对生产线各环节的实时监控和异常预警。

当某个环节出现异常时,PLC系统能够迅速发出报警信号,提示操作人员采取相应措施。

同时,通过优化监控策略,采用多层次监控和故障自恢复功能,大大提高了生产线的安全性和稳定性。

在实际运行中,该企业的生产线故障率降低了XX%,生产效率提高了XX%,取得了显著的经济效益。

六、结论

PLC程序监控在保障生产过程安全稳定方面发挥着重要作用。

通过设定监控点、编写监控程序、数据分析和处理以及故障诊断与排除等方法,实现对生产过程的实时监控和控制。

通过优化监控策略,如建立实时监控与预警机制、采用多层次监控策略、加入故障自恢复功能等,可以进一步提高生产线的安全性和稳定性。

在实际应用中,企业应根据自身情况选择合适的监控策略,不断提高生产线的自动化和智能化水平。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论