一、引言

随着信息技术的飞速发展,软件系统的更新和维护成为日常工作中不可或缺的一部分。

在软件系统的生命周期中,模块更换是常见的维护操作之一。

模块更换可能对程序的运行产生一系列影响,因此深入分析这些影响对于保证系统稳定性和安全性具有重要意义。

本文将详细探讨模块更换对程序运行的影响,并提出相应的应对策略。

二、模块更换的概念和原因

模块更换是指在软件系统中,将原有功能模块替换为新的功能模块的过程。这通常是由于以下原因:

1. 功能需求变更:随着业务需求的变化,原有功能已无法满足现有需求,需要进行功能升级或替换。

2. 性能优化:原有模块性能不佳,影响系统整体运行效率,需要更换为性能更好的模块。

3. 缺陷修复:原有模块存在缺陷,需要进行修复或替换以避免潜在风险。

4. 技术升级:为了采用更先进的技术或框架,提高系统性能和可扩展性,需要对现有模块进行更换。

三、模块更换对程序运行的影响

模块更换可能会对程序运行产生以下影响:

1. 功能性影响:模块更换可能导致系统功能发生变化,进而影响用户的使用体验。若新模块未能完全实现原有功能,可能导致部分功能缺失。

2. 性能影响:新模块的性能可能对系统整体性能产生影响。若新模块性能不佳,可能导致系统响应速度减慢或资源消耗增加。

3. 兼容性影响:模块更换可能引发与其他模块的兼容性问题,导致系统出现错误或崩溃。

4. 稳定性影响:新模块可能存在不稳定因素,如缺陷、兼容性问题等,可能导致系统稳定性下降。

5. 安全影响:若新模块存在安全漏洞或未及时更新安全补丁,可能导致系统面临安全风险。

四、应对策略

为了降低模块更换对程序运行的影响,应采取以下策略:

1. 需求分析:在更换模块前,充分了解业务需求和功能需求,确保新模块能够满足现有需求。

2. 评估与选型:对新模块进行充分评估和选型,确保其性能、稳定性和安全性符合系统要求。

3. 兼容性测试:在更换模块后,进行严格的兼容性测试,确保新模块与其他模块能够正常协同工作。

4. 回归测试:在进行模块更换后,进行全面回归测试,以确保系统的功能、性能和稳定性不受影响。

5. 风险管理与监控:制定风险管理计划,对可能出现的问题进行预防和应对。在更换模块后,加强监控,及时发现并解决问题。

6. 文档更新:更新相关文档,包括用户手册、技术文档等,以反映模块更换后的系统状态。

五、案例分析

以某电商平台的支付模块更换为例,由于原有支付模块无法满足新业务需求,决定进行支付模块更换。

在更换过程中,团队进行了充分的需求分析、评估和选型,并进行了严格的兼容性测试和回归测试。

在更换后,加强监控,及时发现并解决了几个兼容性问题。

最终,新支付模块成功上线,满足了业务需求,提高了系统性能和稳定性。

六、结论

模块更换是软件维护过程中的常见操作,可能对程序运行产生一系列影响。

为了确保模块更换的顺利进行,应充分了解业务需求,进行评估和选型,进行兼容性测试和回归测试,制定风险管理计划并加强监控。

通过采取这些策略,可以有效降低模块更换对程序运行的影响,保证系统的稳定性、安全性和性能。

vericut加工一个零件是不是在别的软件加工好后放到vericut检验

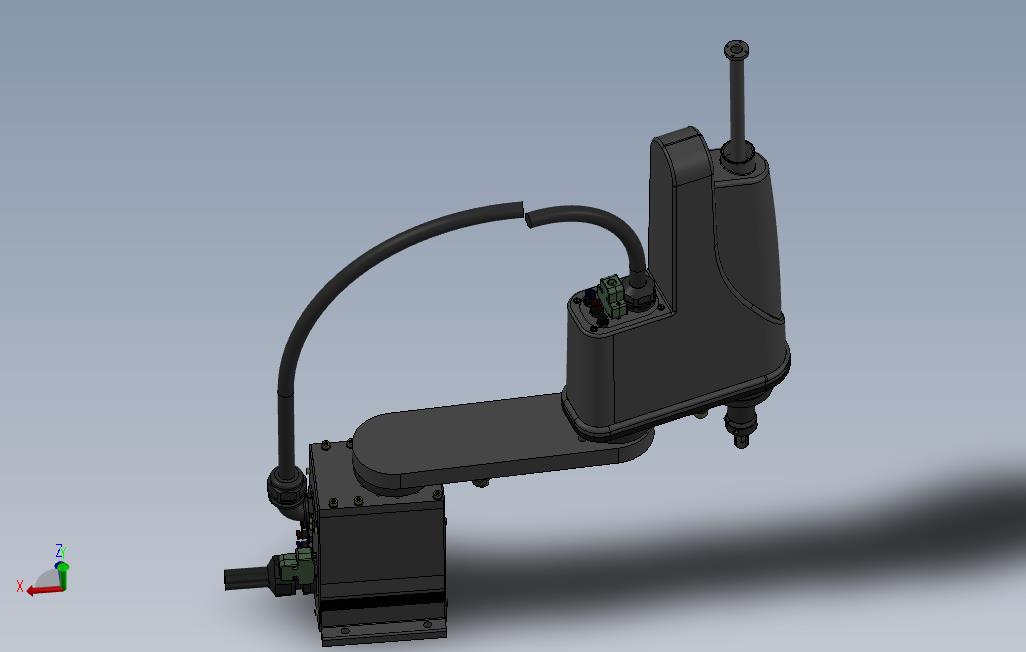

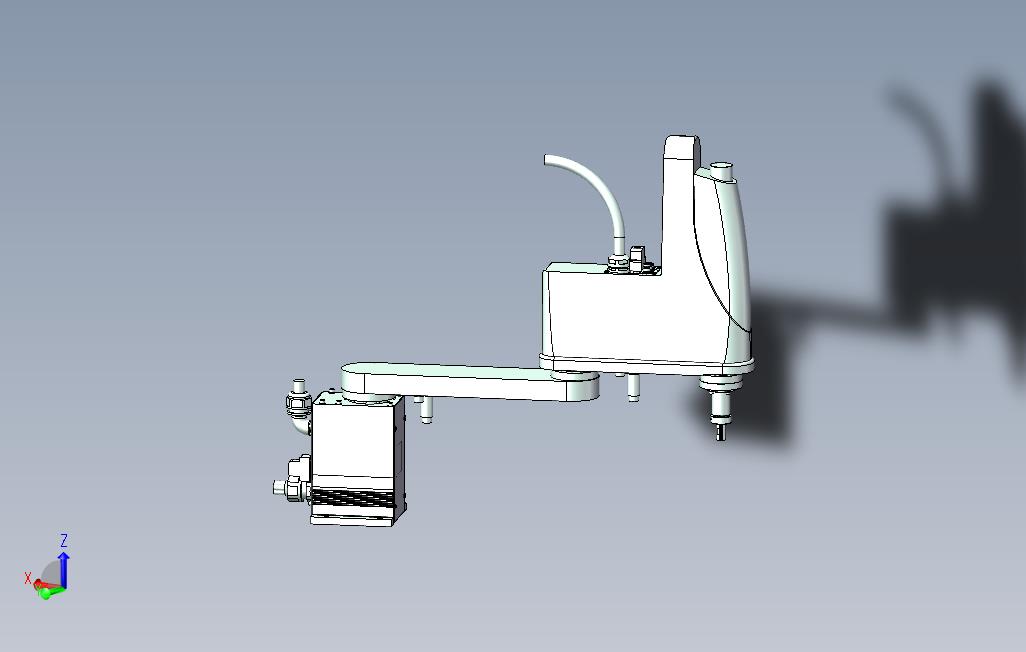

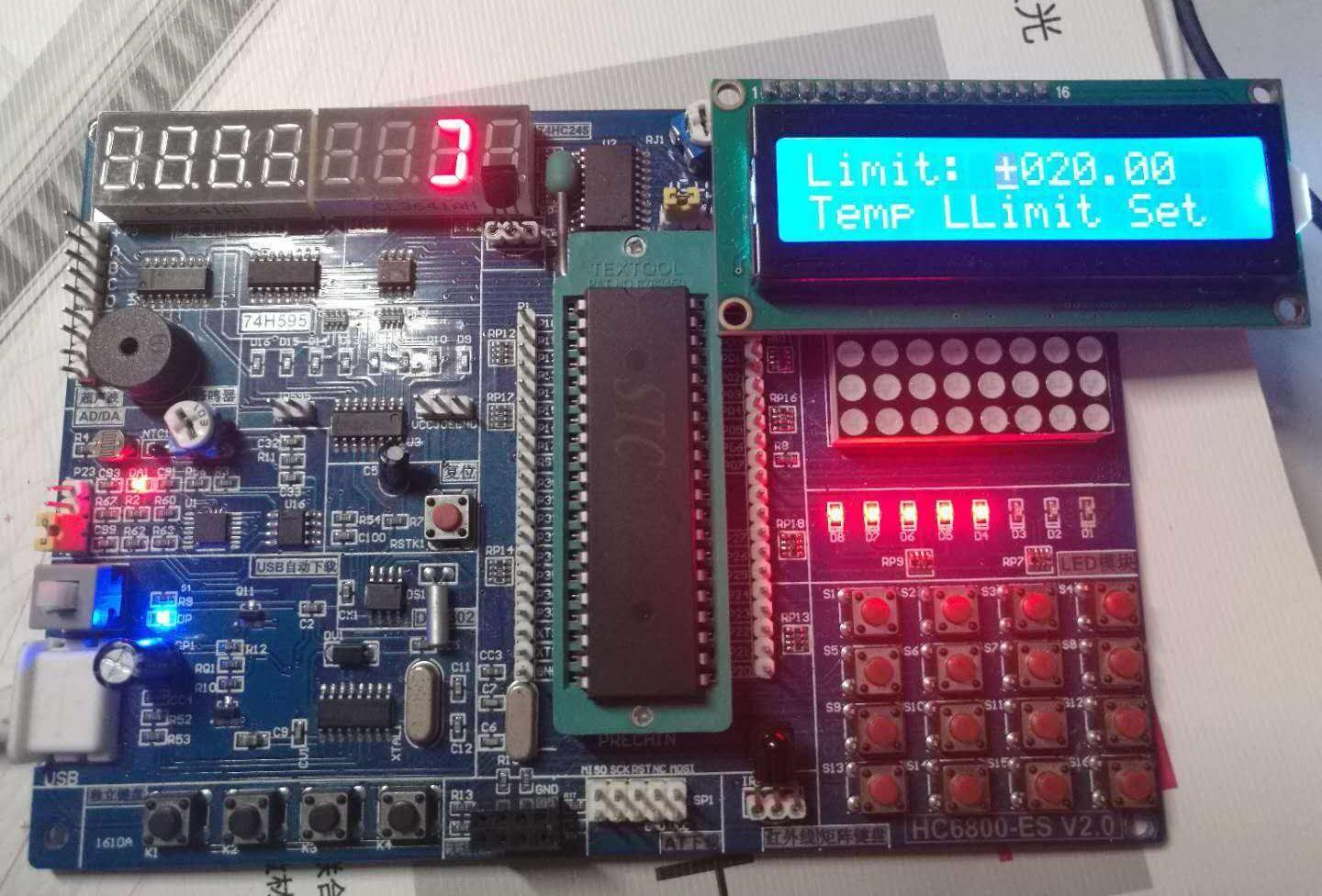

将Pr0/E的NC代码自动生成技术和VERICUT的加工仿真功能结合起来,以具体零件为加工对象, 提出一种Pro/E和VERICUT联合运用的虚拟机床技术.基于Pro/E的后处理模块完成数控加工的NC代码 的自动生成,并应用VERICUT软件实现零件的虚拟铣削过程动态仿真.通过检验,根据需要修正数控代码, 重复E述仿真过程,进一步对刀位轨迹进行优化,最终获得优化的NC代码.铣削加工实例证明,将Pro/E和 VERICUT联合运用进行虚拟机床技术研究的正确性和实用性. 关键词: 虚拟机床;铣削过程;Pro/E;VERICUT;Pro/NC;仿真 547.021;TP 391.9 中图分类号:TG 文献标识码:A 1994年,美国科学技术政策办公室发布了美国机床业竞争力的测试报告,提出虚拟机床(Virtual Machine Tool,VMT)工程计划,目标是模拟切削加工操作,获得真实感结果的预测能力〔1{〕.2003年,美 国国家科学基金会(NSF)资助美国西北大学、伊利诺斯大学、密歇根大学开展联合研究,目标是实现虚 拟机床在综合仿真环境下的加工操作,获得工件属性(公差、形状及光洁度等)及可制造性的精确描述. 我国对虚拟机床的研究与国外几乎在同一时间.清华大学、哈尔滨工业大学、东北大学等相继开展了对 虚拟机床环境、建模和仿真的研究,但主要集中在虚拟机床的结构和框架的研究上.总的来说,国内的虚 拟机床软件同国外相比还有很大的差距.由于开发与应用部门的脱节,国内还没有形成自己特色的工程 化、商业化软件系统.从三维图形设计到工程数据库,国内也没有一套能代替国外产品的软件.因此,在 我国现阶段主要目标是研究开发面向工程化、实用化的软件.本文分析Pro/E和VERICUT的功能模 块,构建了虚拟机床模型、零件CAD模型和制造模型. 1软件功能模块分析 1.1 Pro/E软件 Pro/E是集CAD/CAE/CAM功能于一体的三维仿真软件.Pro/NC为其中的加工制造模块,可以 将CAD与CAM结合起来,配合相关的工艺知识(包括加工方法、毛坯、夹具、刀具、机床等)生成刀具轨 迹文件,再通过针对性的后置处理,生成最终的数控加工代码. Pro/NC由一系列可选的子模块组成L引,包括Pro/NC—MILL(执行2.5轴和3轴铣削加工)、Pro/ NC-TURN(执行2轴和4轴车削及中心线钻孔)、Pro/NC—ADVANCED(多轴车、铣加工)和Pro/NC— WEDM(执行2轴很轴的线切割).其中,铣削模块可进行平面铣削、体积块铣削、曲面加工、腔槽加工、 凹槽加工、轮廓加工、局部铣削、螺纹铣削、轨迹加工和雕刻等,根据不同的加工对象可选择合适的加工 方案.Pro/NC不仅完全支持高速和多轴等高端加工方式,还有自己独特的技术特点,有良好的扩展性. 1.2 VERICUr软件 VERICUT软件是一个功能强大的NC机床切削仿真软件,能够真实地模拟加工过程中刀具的切 收稿日期:2008—06—11 通信作者:顾立志(1956一),男,教授,主要从虚拟制造技术事的研究.E-mail:gulizhi888@163.corN. 基金项目:泉州市科技计划项目(2007G9) 万方数据第2期 樊启永,等:Pro/E和VERICUT虚拟机床建模与仿真 127 削、加工零件、夹具、工作台及机床各轴的运动情况.该软件不仅能够对NC程序进行仿真、验证、分析 和优化,而且能够对机床进行仿真.通过模拟机床加工过程,真实地反映加工中遇到的各种问题,包括加 工编程的刀具运动轨迹,工件过切、欠切情况和刀具、夹具运动干涉等错误,甚至可以直接代替实际加工 过程中试切的工作.主要包括如下10个功能模块〔4引. (1)Vericut Verification.该模块是VERICUT软件系列各模块的基础,提供三轴加工验证及分 析,可模拟由CAM软件输出的刀位文件和G代码文件. (2)Machine Simulation.该模块使VERICUT能够模拟由控制系统驱动的三维数控机床的实时 动画,模拟中看到的情况和在加工车间出现的实际情况一样. (3)OptiPath.对切削用量进行优化设计,以满足最小加工时间的目标函数及最大机床功率等约束 条件的要求. (4)Multi—Axis.使VERICUT能够模拟多轴机床的联动,最多可支持18轴联动. (5)Model Export.把模拟加工生成的任何一个阶段的结果输出一个CAD模型,实现从CAM到 CAD的链接,可为改进加工计划,提升逆向工程提供数据模型. (6)AUTO-DIFF.使用户能够将设计模型与制造模型进行比较,并自动计算两者的差别,用于识 别不正确的加工区域或设计中的可能存在的弱点或错误. (7)Machine Developers Kit.该模块用来做一些二次开发用. (8)CAD/CAM Interfaces.可从Pro/E等CAD/CAM系统内部无缝运行VERICUT. (9)Vericut Utilities.模型修复工具和转换器,包括在验证模块中. (10)Cutter/Grinder Machine Simulation.磨床仿真. 2铣削工艺过程与刀具路径创建 2.1铣削的一般过程 实现零件的铣削加工,首先要创建零件的CAD模型,然后根据模型提供的几何信息建立相关操 作.因此,先在Pro/E中建立型腔模具三维模型.然后,进入Pro/NC模块进行型腔模具的加工、创建制 造模型、构建虚拟机床,包括设置机床参数、定义制造坐标系(制造坐标系要与机床坐标系一致)、设置加 工刀具、建立退刀平面等.最后,定义加工工艺,包括工艺参数的设定.上述过程亦适于其他工艺方法的 虚拟加工. 2.2铣削工艺过程 根据加工零件的不同,应采取不同的加工工艺.由于拟加工的零件为型腔模具,比较复杂,综合考虑 生产率、精度要求、成本和通用性,提出并采取依次陷入铣削、曲面铣削、轮廓加工和拐角局部铣削的加 工工艺,通过相应的加工刀具的选择和工艺参数的设置来完成工件的由粗加工、半精加工到精加工的工 艺过程.之所以选用陷入加工,是因为陷入加工非常适合于模具型腔的粗加工,是实现高切除率的最有 效的金属切削加工方法之一,可使其加工时问较普通铣削加工缩短一半以上. 2.3刀具路径创建 曲面的形状比较复杂,切削方式对曲面的加工影响很大,因此需要定义切削.曲面铣削创建刀具路 径有4种方法:直线切削、自曲面等值线、切削线和投影切削.这4种方法各有其特点和适用范围.可 选用直线切削,即通过一系列直的切线来铣削型腔模具内表面,切削角相对于X轴为零度.如改变铣削 类型则生成不同的刀具路径,必要时需改变制造参数.最后,通过后处理器生成型腔模具加工的初始 NC代码,供后面VERICUT软件进行仿真使用. 3虚拟机床建模及仿真优化 3.1虚拟机床建模 常见的数控机床,在结构上主要有床身、立柱、运动轴和工作台等部件,再配合刀具、夹具和一些辅 助部件共同组成‘6。 8〕.床身起到支承和承载机床组件的作用;立柱在结构上起到了拉开加工刀具和工件 万方数据华侨大学学报(自然科学版) 的空间距离,实现运动轴的布局的作用;而工作台用来摆放工件,通过夹具等辅助工具实现工件的定位 与夹紧. 通过对机床的机构上的共性分析,可将机床的组件划分为3种类型:通用模块、辅助模块、专用模 块.其中,通用模块是指各类机床共有的零部件,如床身、立柱、丁作台等;辅助模块是指刀具、夹具等机 床工具;专用模块是为特种机床的特殊零部件所设立.在机床的建模过程中。 应针对这3种不|一J类型的 模块,采取相应的建模策略,综合运用几何建模t:『运动学建模相结合,实现针对多种机床的通』H建模. VERICUT中机床的定义描述数控机床的运动学及物理特性,建立数控机床模型包括建立机床组 件和实体模型两部分.组件之间具有和在真实机床结构中一样的运动关系,添加到组件上的实体模型 代表机床的尺寸和形状,从而能够检测加工过程中各个组件之间的碰撞.组件的定义描述了组件在机 床中的功能和各个组件之间的运动学关系. 实体模型分为参数模型和模型文件两种类型.参数模刑是通过参数建谚的立方体、圆柱、圆锥等简 单模型,这些形状提供最短的仿真时问和最优化的机床的娃示和消隐.模型文件是通过文本编辑器或其 他CAD系统建立的文件(如IGES,STL和HTML文件),或者是VERICUT模型文件(如直线扫描(. swp)文件、旋转(.sor)文件)等. VERICUT中机床定义,有如下6个基本步骤M.(1)荇需要凋入在(,AD软件中建立的复杂实体 模型,则首先应输入CAD模型.(2)在VERICUT中,从基体开始依次添加能够反映实际机床结构和运 动学特性的组件,务必保证在组件各自的机床零点位置定义所有组件.(3)如果需要,为组件添加代表 尺寸和形状的三维实体模型.(4)完成机床结构的建立,复位VERICUT,使各运动部件回到初始位置. (5)运用MDI榆测机床的各项功能是否达到预期目的,如换刀、各轴的运动.(6)保存机床文件. 基于VERICUT软件,提出了针对不同加_L对象的多种机床的通用建模方法.结合具体实例建立 一个通用的三轴联动立式数控铣床,于CGTECH—LIBRARY中打开一个通朋的控制系统文件“Ge~ nericrn.ctl”作为机床的控制文件,再于CGTECH—LIBRARY中调入一个代表3轴立式数控铣床的通 用机器文件“93vm.inch”. ‘ 从选用的控制文件和机床文件可以看出,采用的单传为millimeter.X,Y,Z轴及机床床身模型直接 在VERICUT中建立,如果建立的模型较复杂,则呵以由其他CAD软件建立好组件模型后再导入 VERICUT中使用.导人的模型应该是VERICUT能够识别的格式,诸如IGES,STI。 等.建立的机床 模型和机床组件树,分别如图1,2所示. 3.2机床仿真及刀具轨迹优化 3.2.1刀具文件的建立+刀具是机床进行加工的 一种鼋要工具.VERICUT仿真加J二前,应先建屯刀 具库文件,仿真加工时再经过适当编辑,即日T直接采 用〔1川.VERICUT刀具库包含刀具切削部分、刀杆和 刀具夹持部分等信息,并以.tls格式储存在刀具库文 件中. 基于零件的加工需要,通过刀具管理器(Tool Manager)建立3把铣刀.即用于陷入加工的陷入铣 刀,用于曲面和轮廓加工的型号为EB4一PI。 R3的球 头铣刀,以及用于局部铣削的型号为ES4一PI。 中2的 平头铣刀.建立的刀具库文件,如图3所示. 3.2.2数控程序的调入和加工仿真 VERICUT 图1机床模型 Fig.1 图2机床组件树 Fig.2 Tree of Component Model of Machine Tool Machine Tool 可以仿真单个或多个刀轨文件,并且可以仿真多种类型的刀轨文件.因此,在调入刀具轨迹时,首先要 选择合适的刀轨类型,即町选择G代码刀位轨迹…。 1 2|,并设定用刀尖编程的方法进行刀具轨迹仿真. VERICUT提供了多种换刀方式,对于G代码文件,可以用刀具号、刀轨文件名或刀具列表等.采 取BY Tool Number形式,即直接按刀具库中刀具号处理刀具,如遇到T1 M6时,将刀具号为l的刀具 换到主轴上. 万方数据第2期 樊启永,等:Pro/E和VERICUT虚拟机床建模与仿真 基于卜述工作,再调入由Pro/NC加工生成的NC代码,就可以进行NC程序的检验和机床加工仿 真了.仿真过程中可以浏览刀具轨迹文件,利用上具按钮控制仿真的起、停和速度等,并可通过相应的设 置自动或手动捕捉VERICUT图片,还町记录AVI文件.由图4可以看到,VERICUT不仅可以对刀位 轨迹仿真,还可以真实地反映ff{机床的实际工作情况.当打开Machine Setting中的干涉检验时,即可 对机床各组件间是否存在干涉进行检验,干涉处以红色显示并在I。 og文件中列出,具有真实的校验效 果.图5,6分圳为陷入加上和曲面铣削加丁的仿真图片. 图3刀具管理器 Fig.3 Tool manager Fig.4 图4加工仿真图 Diagram of machining simulation 仿真结束后,VERICUT将自动产牛ASCI文本格式的日志(.109)文件.日志文件包含仿真过程中 的错误、警告和其他信息,如刀轨名称、仿真开始与结束时间、错误和警告的个数等.其中,错误和警告部 分包括产生错误的刀轨所在行数、刀轨代码和所用刀具.因此,能够将错误和警告精确地定位到某一个 程序段. 图5陷入加工仿真图 Fig.5 Plunge machining 图6曲而铣削加工仿真图 Fig.6 simulation simulation chart diagram of curved surface milling machining 3.2.3加工质量模型对比法虚拟检验运用VERICUT的AUTO—DIFF模块,提出加工质量模型对 比法,以实现高效的虚拟检验.该方法将切削仿真后的模型与设计模型进行比较,并自动检测出它们之 间的区别,完成虚拟检验.应用此方法可以迅捷地检查不正确的切削区域,即欠切或过切.特别需要指出 的是,基于AUTO-DIFF模块功能的加丁质量模型对比法,还可以被用来检测设计模型的缺点和错误, 以便在实际力lII_之fj{f及时纠正所发现的问题. 设计模型由Pro/E中完成并保存为.IGES格式后调入VERICUT.采用AUTO-DIFF的4种比较 方式(实体、表面、点和轮廓比较)中的实体比较,即通过对比,从切削仿真模型中减去实体设计模型,再 通过设置用户定义的公差水平,可以检测出过切和欠切材料.图7(a),(b)为数控代码修正前后加工结 果示意图.图7(a)中的上部区域为欠切材料,右下区域为过切材料.对比图7(a),(b)可以看到,在图7 (b)中的工件已无欠切、过切情况发生. 此外,在仿真过程中可以进行交互式的持续过切检查,仿真速度和质量均不下降.应用此方法不必 一开始就仿真整个数控程序,当欠切或过切发生时,可以马上检测出来.为了鉴别过切,AUTO-DIFF将 万方数据华侨大学学报(自然科学版) 2010薤 设计模型嵌入到毛坯材料当中,当刀轨切入设计模型,过切被突出显示,同时错误在信息栏中被报告出 来.报告清单如图8所示. 从图8(a)的报告清单中可以看出,在给定精度过切0.02 mlTl、欠切0.25 mm的条件下,切削仿真 后的模型与设计模型比较中出现过切5处,欠切2处(过切用负数表示、欠切用正数表示).其中,最大 过切偏差0.267 246发生在数控程序seq0002的137 21项记录中,最大欠切偏差0.276 466发生在数控 程序seq0005的990项记录中. 报告以列表方式列出错误刀轨所在行号、过切或欠切量、刀轨文件名称、出现错误的刀轨文本及所 用刀具号,同时在视图中零件的相应位置处也会以不同的颜色显示过切和欠切材料. 通过刀具更换和手工数控程序的修改后多次仿真,比较得到的结果如图8(b)所示.修正后的报告 清单中显示无过切、欠切现象,表明加工仿真模型达到了所需加工精度要求,同时也验证了所提出和采 用的对比法,对设计模刑和仿真加工模型质量进行虚拟检验的正确性和可行性. (a)修正前 (b)修正后 (a)原始 图8报告清单 (b)修正后 图7欠切与过切示意图 Fig.7 Schematic diagram of the excess and gouge Fig.8 AUTO-DIFF report 3.2.4刀位轨迹非机动最短路径优化刀具轨迹的优化,是通过重新计算进给率和主轴转速,生成一 个优化的刀具轨迹文件.优化过程中并不改变原有的快速运动和刀轨路线,但是,优化能够保证刀轨具 有最佳的进给率或主轴转速,并在最短的时间内生产出高质量的零件. 优化刀具轨迹首先要创建一个优化刀轨库文件,其扩展名为.olb.它是一个针对不同的刀具、工件 材料和切削条件,而建立的进给速度和主轴速度的切削参数库(www.cgtech.corn).优化刀轨库被用来 对刀具轨迹进行优化,从而生成一个优化了的数控程序文件. 图9为采用非机动空刀进给方式进行的加工优化.即当刀具不接触材料时,刀具都以最大进给速 度运行;而接触材料时,进给不被改变.由图9加工前后参数的对比情况可以看出,其加工仿真所用的时 间减少了很多. 图9刀具优化 Fig.9 Tool optimization 万方数据第2期 樊启永,等:Pr0/E和VERICUT虚拟机床建模与仿真 131 4结束语 将Pro/E和VERICUT联合运用,研究进行虚拟机床建模与仿真优化的方法.在Pro/NC中完成 零件的加工,自动生成加工NC代码,利用VERICTU对其进行验证、分析和优化,有效地保证了刀具路 径精度、零件加工质量和避免机床各组件间干涉.铣削仿真实例表明,该方法充分运用Pro/E和VERI— CUT各自突出优势和特点,为实现虚拟机床技术的整体功能,以及更好地应用虚拟制造技术奠定了技 术基础.

软件开发中,“模块化开发”是什么意思?

软件产品可以被看作是由一系列具有特定功能的组件组成,作为一个完整的系统也可以被分解成一系列功能模块,这些模块之间的相互作用就形成了系统的所有功能。 所谓模块是指可组成系统的、具有某种确定独立功能的半自律性的子系统,可以通过标准的界面和其他同样的子系统按照一定的规则相互联系而构成的更加复杂的系统。 每个模块的研发和改进都独立于其他模块的研发和改进,每个模块所特有的信息处理过程都被包含在模块的内部,如同一个“黑箱”,但是有一个或数个通用的标准界面与系统或其他模块相互连接。 在软件的模块化开发过程中,把一个源代码的结构分割成一个元系统和一系列的模块。 元系统指的是一个能够保持系统运转的最小的系统。 模块是一个较大系统的独特的部件,它能够由设计者独立设计出来,同时又可以作为一个整体在系统中运转。 把一个大系统切割成互相独立的不同的小系统,可以使一些并不是经常见面的开发者减少必要的交流次数。 另外,一个旧版本的模块可以被新版的模块所替换,同时却又不影响整个系统的运转。 这样,在新模块中所增加的功能就可以及时在现存的系统中体现出来,同时也不需要更改系统中的其他模块。 高度模块化的源代码结构给软件开发者和使用者均带来了极大的好处。 开发者可以对具有某种特定功能的模块进行独立开发而不需要花时间去协调与其他模块之间的关系。 并且模块化开发不仅允许模块之间的水平开发,而且可以通过对类似模块之间的创新和竞争(开发新的模块或者对原有的模块进行改进)充分改善系统的功能。 另外,作为最终的用户来说,在安装系统的时候可以就个人的需求与偏好选择适合自己的模块。 模块化是复杂系统的一个共同特征,模块化的代码结构是由松散的组件构成的,是对一个系统完全意义上的分割,而不像完全集成的代码,各个组件之间存在很强的依赖关系,并不是完全通过界面来交换信息。 总结:第一, 把一个系统分解成各个不同的子模块,不同的开发者专注于对其中某一模块的开发,一方面实现了劳动的分工,另一方面也提高了自由软件开发的效率。 基于模块化的性质,每个模块在开发出来以后都可以通过一个被称作是内核的原系统进行信息交流,发挥整个模块的功能,同时也并不会影响其他模块功能的发挥。 而且在各个不同的模块整合在一起后,由于外部性的存在,会使整个系统增加的功能要超过该模块本身的功能。 在此过程中实现了价值的分割与整合。 第二, 对于开发者而言,基于模块化的自由软件开发具有更大的吸引力,其在参与开发过程中可以得到更高的期望收益。 第三, 在非模块化的软件开发过程中,存在着严重的“搭便车”现象,当一个开发者选择参与开发,其余的开发者就会选择“搭便车”,最终会导致软件的供给不足;在基于模块化的开发过程中,所有的开发者都更倾向于参与开发不同的模块,从而实现整个系统的开发。 MIS软件开发中的组件模式开发比较复杂,主要的阻力不在代码的实现过程中,因为这个工作通常只应该占据软件开发工作量的30%,而对业务需求的深度剖析、业务子系统的划分和业务组件的规划会占据约40-50%的工作量。 这些工作体现在设计阶段主要是对业务的广度、深度分析,把业务领域的对象元素进行细化,将业务操作划分为原子性功能,以此为基础构成业务组件,进而形成模块和子系统,同时业务操作之间的约束则需要逻辑化(代码系统可识别的逻辑);在此过程中,原系统也就形成了,它便是在业务领域中必须的组件、模块和子系统的集合;外延的组件在原系统上通过组合或热差拔即能够满足不同规模、深度、特性的业务模式运转。

Python 中 logging 模块使用详情

在实际应用中,日志文件十分重要,通过日志文件,我们知道程序运行的;同时,当程序出问题时,我们也可以通过日志快速定位问题所在。 在我们写程序时,也可以借助 logging 模块的输出信息来调试代码。

但是很多人还是在程序中使用print()函数来输出一些信息,比如:

这样用的话缺点很明显,当程序写好运行时,我们要把这些print()函数删掉,在简单的的程序中用还行,当程序比较复杂时,这个办法很低效。

如果使用logging模块,看看效果

运行结果如下:

你也许会问,这和print()函数有什么区别呢?区别就在于,logging模块可以通过改变level来控制一些语句是否被输出,比如当我们把level改成DEBUG级别:

得到输出如下:

logging 模块是python自带的一个包,因此在使用的时候,不必安装,只需要import即可。 有5个level,分别是debug,主要是查看一下程序运行的信息,一般是调试程序要看的信息;info,是我们看程序是否如预料执行的信息;warn,意料之外的,但是不影响程序运行;error和critical就是一些比较严重的问题,会影响程序运行。 默认leval是warn,这个时候debug级别和info级别就不会被输出到日志里了。 如果想要看到这些信息,就需要进行一些设置。

我们主要调用basicConfig(***kwargs*)这个函数对logging进行设置。

常用的参数如下:

我们通过调整format,可以输出我们想要的格式,比如:

结果是:

这就是在format参数中设置了时间的,所以得到了时间,我们可以输出多种想要的信息

总结:

本文主要介绍了logging模块的基础用法,除非是自己写的小脚本中我们使用print()函数,其他情况下最好还是用logging模块来打印信息,输出日志吧。

本文原创来源:电气TV网,欢迎收藏本网址,收藏不迷路哦!

添加新评论